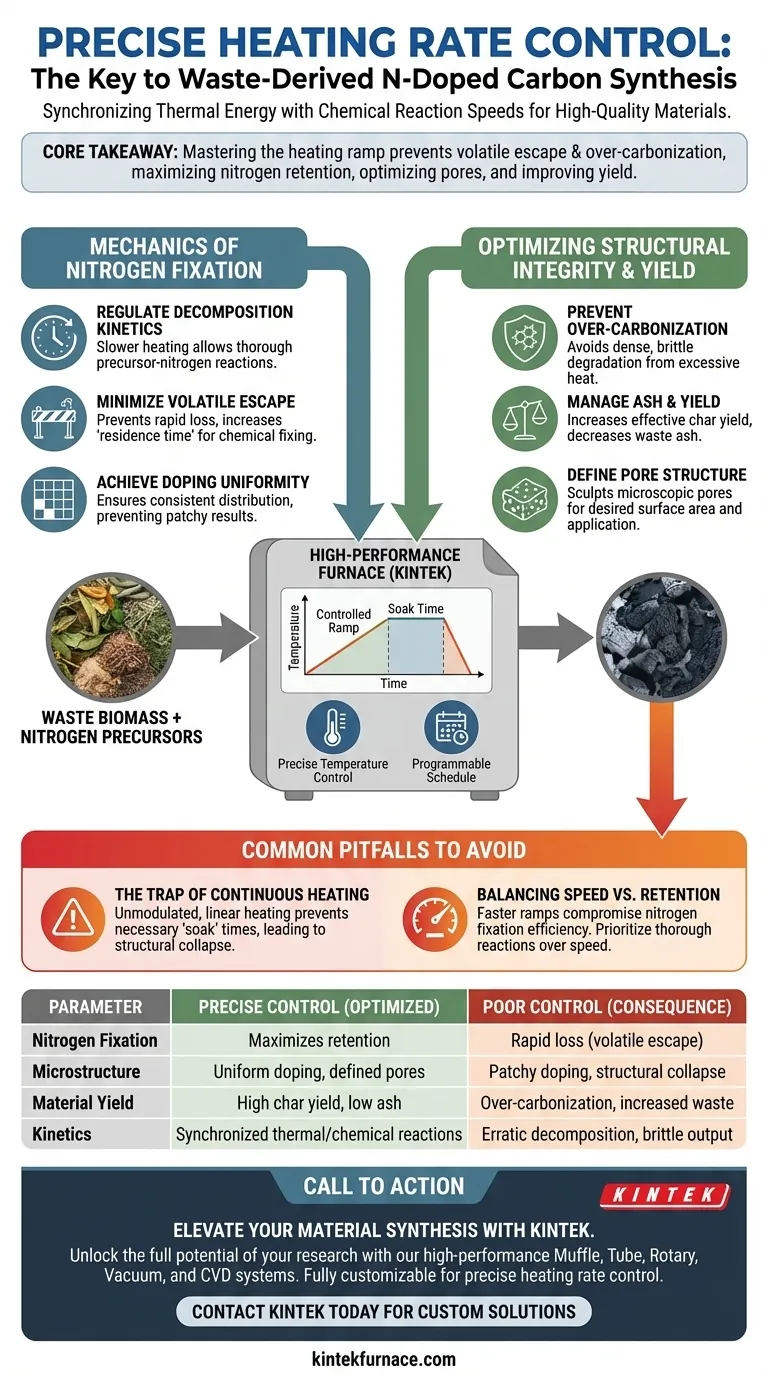

Il controllo preciso della velocità di riscaldamento detta la chimica fondamentale della carbonizzazione. Nella sintesi di materiali carboniosi drogati con azoto derivati da rifiuti, questo controllo regola la cinetica di decomposizione della biomassa, garantendo che gli atomi di azoto siano efficacemente fissati nel reticolo di carbonio anziché andare persi durante una rapida volatilizzazione. Gestendo la rampa termica, si ottimizza direttamente la microstruttura del materiale e si garantisce una distribuzione uniforme dell'azoto.

Concetto chiave Padroneggiare la rampa di riscaldamento non significa solo raggiungere una temperatura target; si tratta di sincronizzare l'energia termica con la velocità delle reazioni chimiche. Un controllo preciso previene la rapida fuoriuscita di volatili e la sovra-carbonizzazione, massimizzando così la ritenzione di azoto, ottimizzando la struttura dei pori e migliorando la resa complessiva di carbonio attivo di alta qualità.

La meccanica del fissaggio dell'azoto

Regolazione della cinetica di decomposizione

Il vantaggio principale di un forno ad alte prestazioni è la capacità di dettare esattamente la velocità di aumento della temperatura.

La cinetica di decomposizione, ovvero la velocità con cui i legami chimici si rompono, è altamente sensibile a questa velocità.

Utilizzando una velocità di riscaldamento più lenta e controllata, si consentono reazioni più complete e approfondite tra i precursori di carbonio e le fonti di azoto.

Minimizzazione della fuoriuscita di volatili

Quando la biomassa viene riscaldata troppo rapidamente, i componenti volatili spesso si trasformano in gas e fuoriescono immediatamente dal materiale.

Questa rapida fuoriuscita è dannosa per il drogaggio perché trasporta via potenziali atomi di azoto prima che possano legarsi al carbonio.

Un controllo preciso rallenta questo processo, riducendo la rapida fuoriuscita di materia volatile e aumentando il "tempo di permanenza" affinché l'azoto venga fissato chimicamente nella struttura.

Ottenimento dell'uniformità del drogaggio

L'obiettivo finale del drogaggio con azoto è alterare le proprietà elettroniche del carbonio.

Se il riscaldamento è irregolare o troppo veloce, il drogaggio diventa disomogeneo.

Un processo termico controllato garantisce l'uniformità complessiva del drogaggio con azoto, creando un materiale coerente che si comporta in modo affidabile nelle applicazioni catalitiche o di stoccaggio.

Ottimizzazione dell'integrità strutturale e della resa

Prevenzione della sovra-carbonizzazione

Oltre alla composizione chimica, la struttura fisica del carbonio è a rischio durante la sintesi.

Senza un controllo preciso, o quando si utilizza un semplice riscaldamento continuo, la biomassa può subire una sovra-carbonizzazione.

Questa condizione rappresenta un degrado della qualità del materiale, in cui la struttura del carbonio diventa troppo densa o fragile, perdendo il suo valore funzionale.

Gestione delle ceneri e della resa

L'efficienza è una metrica critica nella sintesi da rifiuti.

La mancanza di controllo è direttamente correlata a un aumento della produzione di ceneri, che sono di fatto un prodotto di scarto all'interno del materiale derivato da rifiuti.

Inoltre, un riscaldamento incontrollato riduce la resa effettiva di carbone, il che significa che si produce meno carbone attivo utilizzabile dal materiale grezzo iniziale.

Definizione della struttura dei pori

L'utilità del carbone attivo risiede spesso nella sua area superficiale e porosità.

La struttura dei pori microscopici non è casuale; è scolpita dalla rampa di riscaldamento.

L'utilizzo di un forno sperimentale con controllo programmabile della temperatura è decisivo per ottimizzare questi pori, garantendo che il materiale abbia l'area superficiale necessaria per l'applicazione prevista.

Errori comuni da evitare

La trappola del riscaldamento continuo

Un errore comune è presumere che il "riscaldamento" sia un processo lineare e passivo.

Il riscaldamento continuo e non modulato impedisce i necessari tempi di "mantenimento" o le rampe lente richieste per reazioni organiche complesse.

Questo approccio porta frequentemente al collasso strutturale e a risultati di bassa qualità.

Bilanciare velocità e ritenzione

Esiste un compromesso tra velocità di processo e qualità del materiale.

Sebbene una rampa più veloce sia desiderabile per la produttività, compromette quasi invariabilmente l'efficienza del fissaggio dell'azoto.

L'obiettivo è trovare la velocità massima che *consenta ancora* reazioni complete dei precursori, piuttosto che semplicemente riscaldare il più velocemente possibile consentito dal forno.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità del tuo carbonio derivato da rifiuti, devi personalizzare la programmazione del tuo forno in base ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è il contenuto di azoto: Dai priorità a una velocità di riscaldamento più lenta per massimizzare l'interazione dei precursori e minimizzare la perdita di specie volatili di azoto.

- Se il tuo obiettivo principale è la resa del materiale: Utilizza il controllo programmabile per limitare rigorosamente la temperatura massima e la velocità della rampa per prevenire la sovra-carbonizzazione e la formazione di eccessive ceneri.

- Se il tuo obiettivo principale è l'architettura dei pori: Utilizza programmi di rampa complessi che prevengono la rapida volatilizzazione, consentendo ai pori di svilupparsi senza collassare lo scheletro di carbonio.

Una regolazione termica precisa trasforma i rifiuti biologici in materiali funzionali sofisticati allineando il processo di riscaldamento con le esigenze chimiche del materiale.

Tabella riassuntiva:

| Parametro ottimizzato | Impatto del controllo preciso | Conseguenza di un controllo scadente |

|---|---|---|

| Fissaggio dell'azoto | Massimizza la ritenzione nel reticolo di carbonio | Rapida perdita attraverso la fuoriuscita di volatili |

| Microstruttura | Drogaggio uniforme e architettura dei pori definita | Drogaggio disomogeneo e collasso strutturale |

| Resa del materiale | Alta resa effettiva di carbone; basse ceneri | Sovra-carbonizzazione e aumento dei rifiuti |

| Cinetica | Reazioni termiche/chimiche sincronizzate | Decomposizione irregolare e output fragile |

Eleva la tua sintesi di materiali con KINTEK

Sblocca il pieno potenziale della tua ricerca sul carbonio con soluzioni termiche ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti ingegnerizzati con precisione per fornire il controllo esatto della velocità di riscaldamento richiesto per il drogaggio con azoto e la conversione della biomassa.

Sia che tu abbia bisogno di ottimizzare l'architettura dei pori o massimizzare la resa chimica, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche.

Pronto a ottenere una ritenzione di azoto e un'uniformità del materiale superiori?

Contatta KINTEK oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché il preriscaldamento di uno stampo metallico a 660 °C è necessario per i compositi bimetallici Al/Cu? Sblocca un forte legame chimico

- Quale ruolo svolge un forno di essiccazione da laboratorio nel post-trattamento dei catalizzatori Cu/ZIF-8? Garantire l'integrità strutturale

- Qual è il meccanismo fisico-chimico dell'acido fosforico nella sinterizzazione ceramica? Padronanza della densificazione della berlinite

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza per le leghe NAB? Garantire l'integrità superiore del bronzo nichel-alluminio

- Quali sono gli svantaggi dei grandi forni industriali? Evita inefficienze costose e aumenta la produttività

- Perché un forno di riscaldamento elettrico è integrato con un reattore a perforazione di capsule? Garantire un'analisi precisa dei fluidi

- Cos'è la manutenzione preventiva di una fornace? Una strategia proattiva per le massime prestazioni

- Quale ruolo gioca un forno ad alta temperatura nell'attivazione chimica dei materiali a base di carbonio? Padroneggiare l'attivazione con KOH