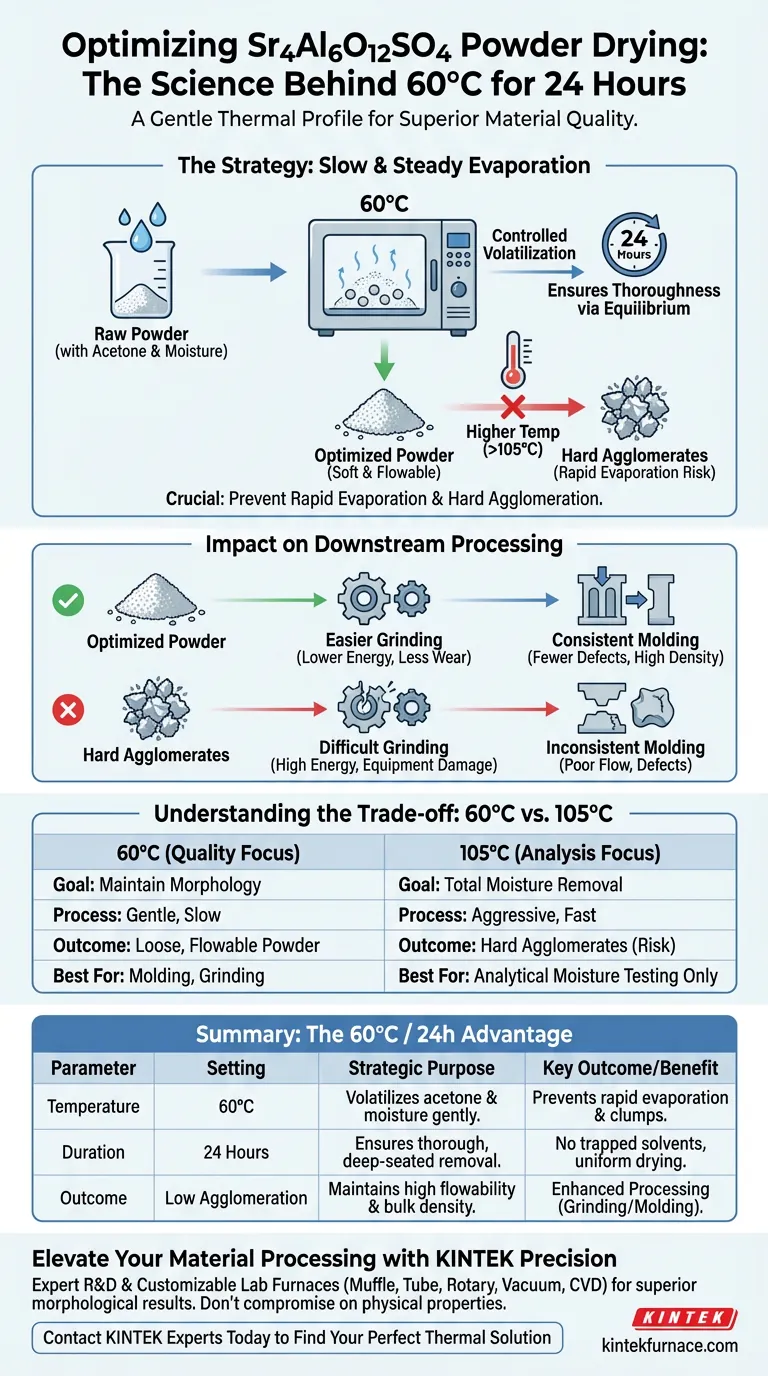

Lo scopo principale del ciclo di essiccazione a 60°C per 24 ore è rimuovere completamente i solventi di acetone e l'umidità adsorbita senza danneggiare la struttura fisica della polvere. Questo specifico profilo termico è progettato per essere un trattamento a basso calore e delicato piuttosto che una fase di essiccazione aggressiva.

Privilegiando una lenta velocità di evaporazione rispetto alla velocità, questo processo previene la formazione di agglomerati duri. Ciò garantisce che la polvere di Sr4Al6O12SO4 mantenga l'elevata scorrevolezza e densità apparente necessarie per una lavorazione a valle di successo.

La strategia dietro l'essiccazione a bassa temperatura

Per capire perché viene utilizzato questo protocollo specifico, bisogna guardare oltre la semplice rimozione dell'umidità e considerare la meccanica della formazione delle particelle.

Obiettivo dei componenti volatili

La fase di preparazione di Sr4Al6O12SO4 prevede la miscelazione di solventi, in particolare acetone, insieme all'umidità occasionale.

L'impostazione di 60°C è sufficiente a volatilizzare efficacemente questi componenti nel tempo.

Prevenzione dei difetti strutturali

La variabile critica qui è la velocità di evaporazione.

Se la temperatura fosse significativamente aumentata per accelerare il processo, l'umidità e i solventi evaporerebbero rapidamente.

Questa rapida fuoriuscita di volatili spesso fa sì che le particelle si attraggano strettamente, con conseguente dura agglomerazione.

Garantire la completezza

La durata prolungata di 24 ore compensa la temperatura più bassa.

Ciò crea un processo di essiccazione costante e guidato dall'equilibrio che rimuove tracce di solvente profonde che un getto più breve e più caldo potrebbe intrappolare all'interno di un guscio esterno indurito.

Impatto sulla lavorazione a valle

La qualità della fase di essiccazione determina direttamente il successo delle successive fasi di produzione.

Ottimizzazione per la macinazione

Poiché il trattamento a basso calore impedisce la formazione di grumi duri, il materiale risultante è più morbido e uniforme.

Ciò rende la polvere significativamente più facile da macinare, riducendo il consumo di energia e l'usura delle attrezzature.

Facilitazione dello stampaggio

Scorrevolezza e densità apparente sono due proprietà preservate da questo delicato metodo di essiccazione.

Quando la polvere scorre liberamente e si compatta densamente, riempie gli stampi in modo più coerente, portando a meno difetti nella parte formata finale.

Comprendere i compromessi

È comune in altri settori utilizzare temperature più elevate per l'essiccazione, ma tali regole non si applicano qui.

Confronto tra 60°C e 105°C

I protocolli di essiccazione standard, come quelli utilizzati per i campioni di combustibile, utilizzano spesso forni impostati a 105°C.

In quei contesti, l'obiettivo è la rimozione assoluta dell'umidità fisica per prevenire reazioni endotermiche durante esperimenti di combustione ad alta temperatura.

Il rischio di calore elevato

Tuttavia, l'applicazione di questo standard di 105°C a Sr4Al6O12SO4 sarebbe probabilmente dannosa.

Sebbene asciugherebbe la polvere più velocemente, il calore intenso innescherebbe la rapida evaporazione menzionata in precedenza, sacrificando la qualità morfologica della polvere a favore della velocità.

Fare la scelta giusta per il tuo obiettivo

Quando si determinano i parametri di essiccazione, è necessario allineare la temperatura con i requisiti del materiale.

- Se il tuo obiettivo principale è la qualità della polvere: attieniti a 60°C per 24 ore per garantire la rimozione dell'acetone mantenendo una struttura sciolta e scorrevole per lo stampaggio.

- Se il tuo obiettivo principale è la misurazione analitica dell'umidità: utilizzare 105°C (come visto nell'analisi dei combustibili) solo se si sta testando il contenuto totale di umidità e non si intende utilizzare il campione per ulteriori stampaggi o sagomature.

In definitiva, il ciclo a 60°C è un investimento nelle proprietà di manipolazione fisica del materiale, garantendo che la polvere rimanga lavorabile per il resto della linea di produzione.

Tabella riassuntiva:

| Parametro | Impostazione | Scopo strategico |

|---|---|---|

| Temperatura | 60°C | Volatilizza acetone e umidità senza innescare rapida evaporazione. |

| Durata | 24 Ore | Garantisce la completa rimozione di solventi profondi tramite equilibrio. |

| Risultato chiave | Bassa agglomerazione | Previene grumi duri, mantenendo elevata scorrevolezza e densità apparente. |

| Beneficio | Lavorazione migliorata | Macinazione più facile e riempimento dello stampo più coerente per le parti finali. |

Migliora la tua lavorazione dei materiali con KINTEK

Il controllo termico di precisione fa la differenza tra una polvere di alta qualità e un lotto fallito. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di forni da laboratorio ad alta temperatura, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di essiccazione e sinterizzazione.

Sia che tu stia lavorando Sr4Al6O12SO4 o sviluppando nuove ceramiche avanzate, le nostre attrezzature garantiscono la distribuzione uniforme e stabile del calore necessaria per risultati morfologici superiori. Non compromettere le proprietà fisiche del tuo materiale.

Contatta oggi stesso gli esperti KINTEK per trovare la tua soluzione termica perfetta

Guida Visiva

Riferimenti

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo primario dell'idrogeno ad alta purezza nel trattamento termico? Ottenere una protezione superiore del rivestimento metallico

- In che modo un forno ad essiccazione a spruzzo influisce sulla preparazione dei precursori BN-C? Ottimizzare la stabilità strutturale e l'omogeneità

- Cosa causa l'aumento della gravità specifica del bambù Moso? Padronanza della densificazione cellulare nel trattamento termico

- Qual è la funzione principale di un forno di essiccazione sotto vuoto nella preparazione di batterie senza anodo? Expert Lab Solutions

- Quale ruolo svolgono i forni di carbonizzazione a bassa temperatura nella produzione di fibre di carbonio? Costruire una solida base strutturale

- Perché utilizzare la sintesi modificata a due temperature per ZnGeP2? Garantire sicurezza e qualità del materiale

- Perché la fase di calcinazione è essenziale per il ferrite di rame? Sblocca elevata purezza e cristallinità superiore

- Qual è il ruolo di un forno di essiccazione sotto vuoto da laboratorio nella preparazione della sospensione per elettrodi LNMO? Rimozione del solvente principale