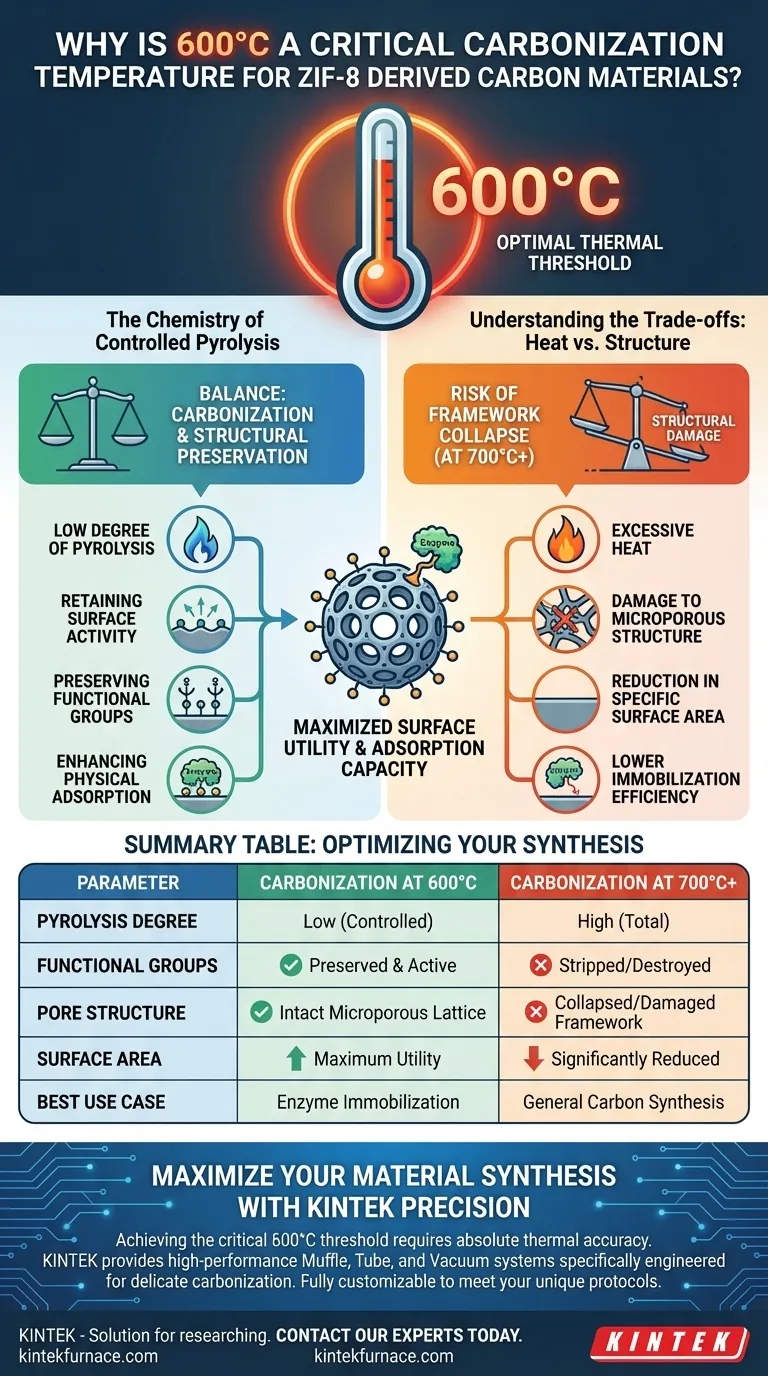

I 600 °C rappresentano la soglia termica ottimale per la sintesi di materiali carboniosi derivati dallo ZIF-8, in particolare quando l'obiettivo è massimizzare l'utilità superficiale e la capacità di adsorbimento. A questa specifica temperatura, il materiale conserva proprietà chimiche critiche che vengono frequentemente distrutte in regimi di riscaldamento più intensi, trovando un equilibrio tra carbonizzazione e conservazione strutturale.

La carbonizzazione a 600 °C mantiene un basso grado di pirolisi, preservando vitali gruppi funzionali superficiali e proteggendo il reticolo microporoso. Questo equilibrio è essenziale per applicazioni che richiedono un'elevata adsorbimento fisico, come l'immobilizzazione enzimatica, che si degrada significativamente a temperature più elevate.

La Chimica della Pirolisi Controllata

Mantenere l'Attività Superficiale

Il vantaggio principale della lavorazione a 600 °C è il basso grado di pirolisi. A differenza delle temperature più elevate che privano il materiale della sua identità chimica, questa temperatura consente al precursore ZIF-8 di carbonizzare preservando caratteristiche specifiche.

Conservare i Gruppi Funzionali

Poiché la pirolisi non è totale, il processo conserva i gruppi funzionali superficiali. Questi gruppi chimici non sono semplici sottoprodotti; sono siti attivi che facilitano le interazioni con altre sostanze.

Migliorare l'Adsorbimento Fisico

La ritenzione di questi gruppi funzionali crea un ambiente superficiale altamente favorevole all'adsorbimento fisico. Per applicazioni che coinvolgono molecole biologiche, come gli enzimi, questi gruppi forniscono gli "ancoraggi" necessari per trattenere efficacemente le molecole.

Comprendere i Compromessi: Calore vs. Struttura

Il Rischio di Collasso del Reticolo

È un'errata concezione comune che temperature più elevate producano sempre materiali carboniosi migliori. Nel caso dello ZIF-8, superare i 600 °C — in particolare avvicinandosi a 700 °C o 800 °C — può compromettere l'integrità del materiale.

Danneggiamento della Struttura Microporosa

Il calore eccessivo fa sì che il delicato reticolo dello ZIF-8 si rompa. Questo stress termico porta al danneggiamento della struttura microporosa, chiudendo di fatto i minuscoli pori che conferiscono al materiale la sua elevata utilità.

Riduzione dell'Area Superficiale Specifica

Man mano che la struttura collassa, si verifica una marcata diminuzione dell'area superficiale specifica. Un'area superficiale inferiore si traduce direttamente in meno spazio per reazioni o adsorbimento.

Minore Efficienza di Immobilizzazione

La conseguenza ultima del surriscaldamento è la perdita di prestazioni. A causa della ridotta area superficiale e della perdita di gruppi funzionali, i materiali carbonizzati sopra i 600 °C mostrano una minore efficienza di immobilizzazione.

Ottimizzare i Parametri di Sintesi

Per garantire la generazione del carbonio derivato dallo ZIF-8 più efficace per la tua applicazione specifica, considera queste linee guida:

- Se il tuo obiettivo principale è l'Immobilizzazione Enzimatica: Aderisci rigorosamente ai 600 °C per massimizzare la ritenzione dei gruppi funzionali superficiali e garantire un'elevata capacità di carico.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Evita temperature di 700 °C o superiori per prevenire il collasso del reticolo e la perdita di volume microporoso.

La precisione nel controllo della temperatura è il fattore decisivo tra un substrato altamente reattivo e uno scheletro carbonioso collassato e inerte.

Tabella Riassuntiva:

| Parametro | Carbonizzazione a 600 °C | Carbonizzazione a 700°C+ |

|---|---|---|

| Grado di Pirolisi | Basso (Controllato) | Alto (Totale) |

| Gruppi Funzionali | Preservati e Attivi | Rasi/Distrutti |

| Struttura dei Pori | Reticolo Microporoso Intatto | Reticolo Collassato/Danneggiato |

| Area Superficiale | Massima Utilità | Significativamente Ridotta |

| Caso d'Uso Migliore | Immobilizzazione Enzimatica | Sintesi Generale del Carbonio |

Massimizza la Sintesi del Tuo Materiale con la Precisione KINTEK

Raggiungere la soglia critica dei 600 °C richiede un'assoluta accuratezza termica per prevenire il collasso del reticolo. KINTEK fornisce sistemi Muffola, Tubo e Vuoto ad alte prestazioni, specificamente ingegnerizzati per la delicata carbonizzazione di materiali derivati da MOF. Supportati da R&D e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare i tuoi protocolli di sintesi unici, garantendo che i tuoi carboni derivati da ZIF-8 mantengano i loro vitali gruppi funzionali e l'integrità microporosa.

Pronto a ottimizzare i tuoi processi di laboratorio ad alta temperatura? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per la tua ricerca.

Guida Visiva

Riferimenti

- Yongheng Shi, Wei Du. Preparation of Ordered Macroporous ZIF-8-Derived Magnetic Carbon Materials and Its Application for Lipase Immobilization. DOI: 10.3390/catal14010055

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è la funzione di ZrCp(NMe2)3? Padronanza della passivazione superficiale di precisione nell'ALD selettiva per area

- In che modo un forno di essiccazione sotto vuoto contribuisce alla preparazione di Na3(VO1-x)2(PO4)2F1+2x? Garantire una sintesi ad alta purezza

- Perché la concentrazione iniziale dei sistemi di silossano viene eseguita in un forno sottovuoto? Ottenere una polimerizzazione dei materiali priva di difetti

- Come le attrezzature per la nitrurazione al plasma migliorano le prestazioni delle leghe di titanio in acqua di mare? Aumenta la durabilità marina

- Qual è l'importanza del sistema di alimentazione e del dispositivo di distribuzione del minerale? Sblocca l'efficienza massima del trattamento dello scisto bituminoso

- Come facilita un sistema di filatura a fusione a rullo singolo le leghe amorfe a base di Fe? Raggiungere un raffreddamento rapido di precisione

- Che ruolo svolge il trattamento di attivazione nella conversione dei rifiuti di PPS? Sbloccare pori per l'accumulo di energia ad alte prestazioni

- Come migliora il processo di ricottura post-laminazione la microstruttura interfasciale? Miglioramento della resistenza del legame titanio-acciaio