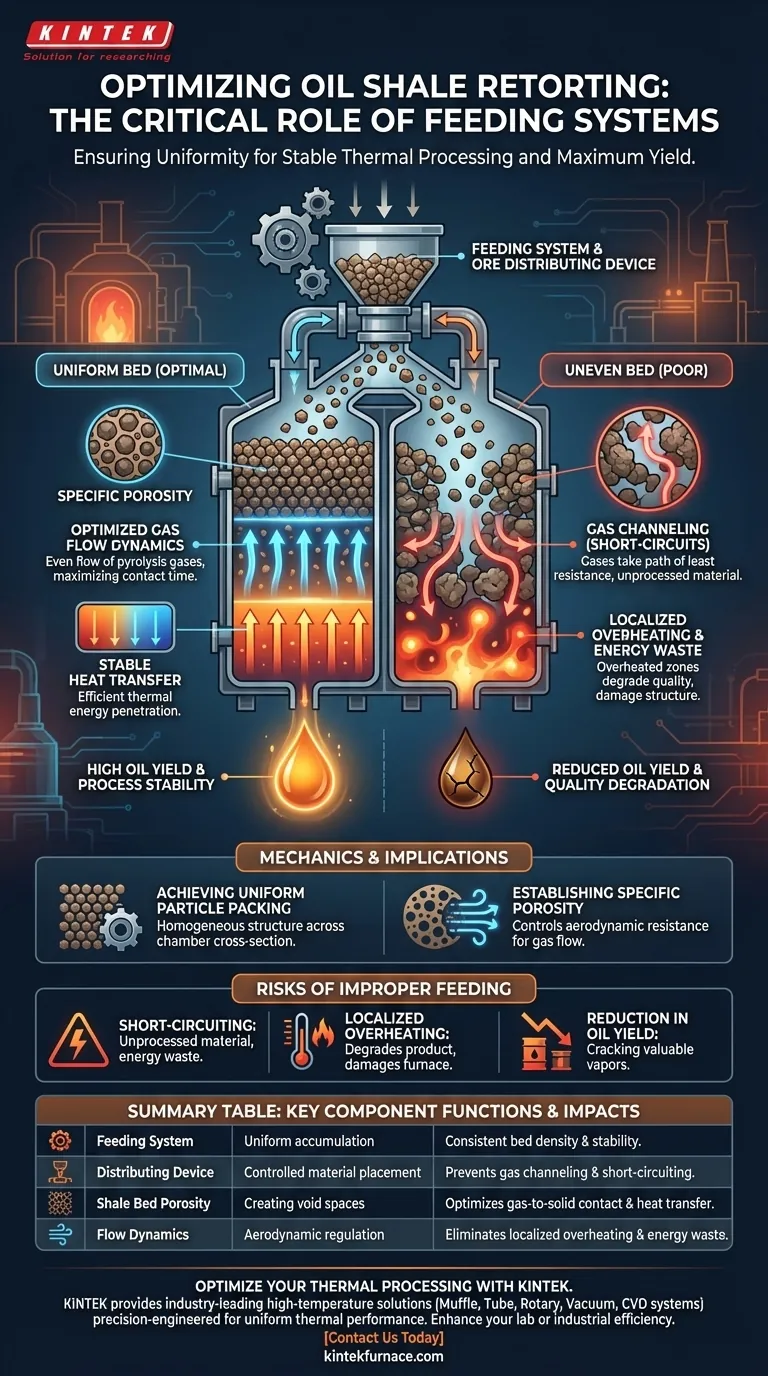

Il sistema di alimentazione e il dispositivo di distribuzione del minerale sono i regolatori critici dell'efficienza del trattamento. La loro funzione principale è garantire che le particelle di scisto bituminoso siano distribuite uniformemente e compattate strettamente all'ingresso della camera di trattamento. Questa coerenza meccanica è il prerequisito assoluto per un'elaborazione termica stabile e reazioni chimiche ottimali.

Il successo operativo di un forno dipende dalla creazione di un letto di scisto con una porosità specifica e costante. Garantendo un accumulo uniforme, questi dispositivi prevengono irregolarità nel flusso di gas e instabilità termica, che sono le cause principali della ridotta resa di petrolio.

La meccanica della formazione del letto

Ottenere un impacchettamento uniforme delle particelle

Il ruolo fondamentale di questi dispositivi è gestire come il materiale grezzo entra nel forno. Piuttosto che uno scarico casuale, il sistema deve posizionare le particelle di scisto bituminoso per creare una struttura omogenea. Ciò garantisce che la densità del materiale sia costante in tutta la sezione trasversale della camera.

Stabilire una porosità specifica

Il risultato di un impacchettamento uniforme è un letto di materiale con una porosità specifica. La porosità si riferisce agli spazi vuoti tra le particelle di scisto dove i gas devono fluire. Il controllo di questa variabile è essenziale perché detta la resistenza aerodinamica all'interno del forno.

Implicazioni termiche e chimiche

Ottimizzazione della dinamica del flusso di gas

Un letto impacchettato uniformemente garantisce il flusso uniforme dei gas di pirolisi. Quando la porosità è costante, i gas salgono attraverso il letto in modo prevedibile piuttosto che incanalarsi attraverso punti meno densi. Ciò massimizza il tempo di contatto tra la fonte di calore e lo scisto grezzo.

Garantire un trasferimento di calore stabile

Il processo di trattamento si basa sul trasferimento di calore stabile dalle pareti del forno al materiale. Una distribuzione uniforme garantisce che non ci siano tasche isolanti o agglomerati eccessivamente densi. Ciò consente all'energia termica di penetrare nel letto di scisto in modo efficiente e uniforme.

Comprendere i rischi di un'alimentazione impropria

Il pericolo di cortocircuito

Se il dispositivo di distribuzione non riesce a compattare il letto uniformemente, i gas prenderanno il percorso di minor resistenza. Ciò crea "cortocircuiti" in cui i gas caldi bypassano ampie sezioni del minerale. Il risultato è materiale grezzo non trattato e un significativo spreco di energia.

L'impatto del surriscaldamento localizzato

Una distribuzione non uniforme porta spesso a un surriscaldamento localizzato. Quando il calore non viene assorbito uniformemente, zone specifiche possono superare le temperature target. Ciò degrada la qualità del prodotto e può danneggiare la struttura del forno nel tempo.

Riduzione della resa di petrolio

La conseguenza ultima di un'alimentazione scadente è un calo misurabile della resa di petrolio. Le aree surriscaldate possono crepare i preziosi vapori di petrolio in gas meno preziosi. Contemporaneamente, le aree sottoriscaldate non riescono a rilasciare completamente il loro contenuto di petrolio.

Fare la scelta giusta per il tuo obiettivo

Mentre il design del forno attira l'attenzione, il meccanismo di alimentazione spesso detta le metriche di prestazione effettive.

- Se il tuo obiettivo principale è massimizzare la resa: Assicurati che il dispositivo di distribuzione sia calibrato per mantenere rigorosi standard di porosità per prevenire la canalizzazione dei gas.

- Se il tuo obiettivo principale è la stabilità del processo: Dai priorità ai sistemi di alimentazione che garantiscono una densità uniforme delle particelle dalla parete al centro per stabilizzare il trasferimento di calore.

La coerenza all'ingresso previene il caos nel reattore.

Tabella riassuntiva:

| Componente chiave | Funzione principale | Impatto sul trattamento |

|---|---|---|

| Sistema di alimentazione | Accumulo uniforme delle particelle | Garantisce una densità del letto e una stabilità costanti |

| Dispositivo di distribuzione | Posizionamento controllato del materiale | Previene la canalizzazione dei gas e i cortocircuiti |

| Porosità del letto di scisto | Creazione di spazi vuoti | Ottimizza il contatto gas-solido e il trasferimento di calore |

| Dinamica del flusso | Regolazione aerodinamica | Elimina il surriscaldamento localizzato e lo spreco di energia |

Ottimizza il tuo trattamento termico con KINTEK

Non lasciare che una distribuzione inefficiente del materiale comprometta la tua resa produttiva. KINTEK fornisce soluzioni ad alta temperatura leader del settore, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti ingegnerizzati con precisione per garantire prestazioni termiche uniformi.

Sia che tu abbia bisogno di forni costruiti su misura o di supporto esperto per la ricerca e sviluppo, il nostro team è pronto a migliorare l'efficienza del tuo laboratorio o della tua industria. Contattaci oggi per scoprire come la nostra produzione personalizzabile può stabilizzare le tue reazioni chimiche più critiche.

Guida Visiva

Riferimenti

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché il Quench ad Acqua è Fondamentale per le Fasi Metastabili nel Titanio? Sblocca la Resistenza delle Leghe ad Alte Prestazioni

- Quali sono i vantaggi delle corone in zirconia? Ottieni restauri dentali durevoli, estetici e biocompatibili

- Quale ruolo svolge la zona di permanenza di un forno a trave mobile nella qualità finale delle lastre laminate Titanio/Acciaio riscaldate?

- Quali sono i vantaggi dell'uso di tecnologie avanzate nei forni di trattamento termico? Ottenere qualità e efficienza superiori dei materiali

- Perché un reattore di digestione ad alta pressione è essenziale per la sintesi idrotermale di ZnO/rGO? Ottenere un accoppiamento interfacciale superiore

- Come vengono utilizzate le apparecchiature Spark Plasma Sintering (SPS) nei f-TEG? Miglioramento della stabilità dell'interfaccia Alpha-Mg3Bi2

- Qual è la funzione specifica dei dispositivi di riscaldamento elettrico da laboratorio nello stoccaggio di idrogeno allo stato solido? Ottimizzare la gestione termica

- Quali sono i vantaggi e gli svantaggi dell'essiccazione a microonde per ibricchetti di minerale di ferro? Approfondimenti sui processi degli esperti