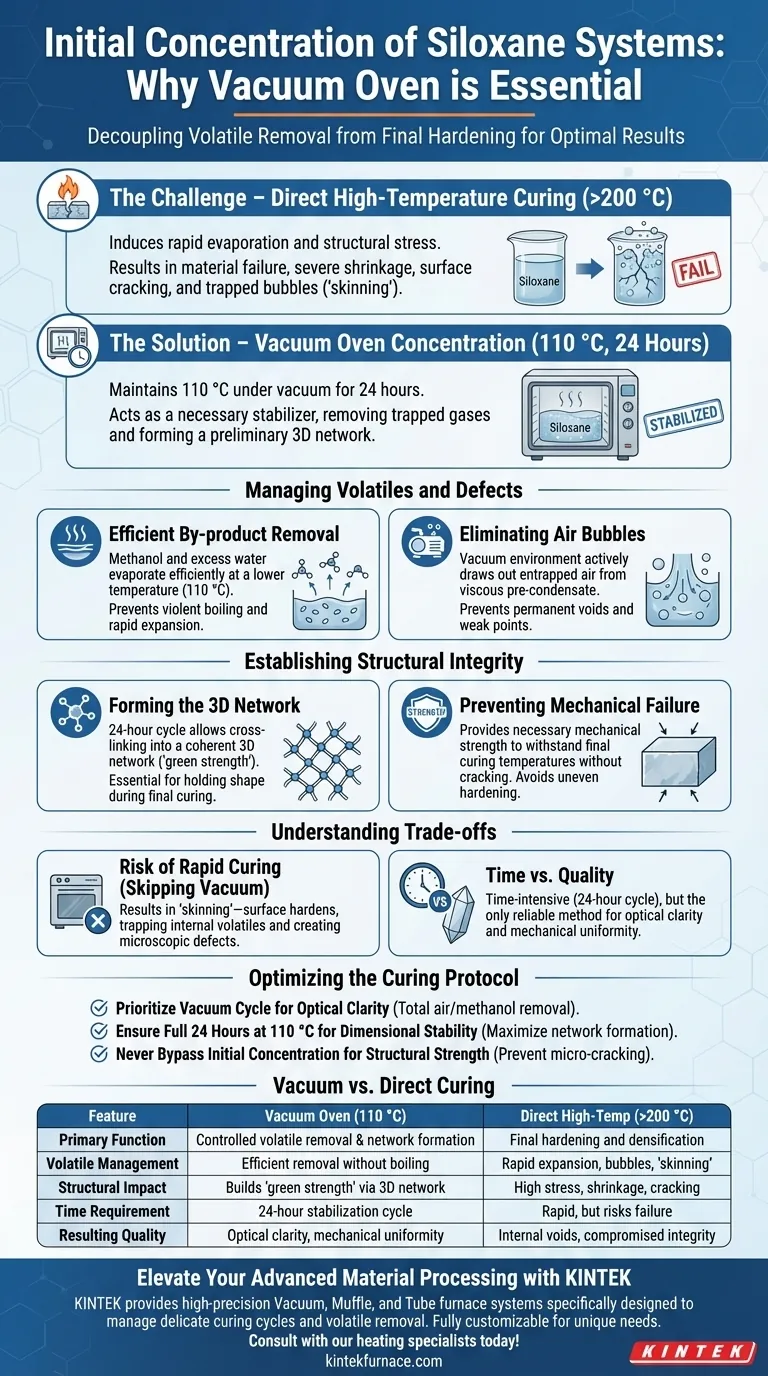

La concentrazione iniziale dei sistemi di silossano richiede un forno sottovuoto per separare la rimozione dei volatili dall'indurimento finale. Mantenendo una temperatura di 110 °C sotto vuoto per 24 ore, questo processo rimuove i sottoprodotti della reazione come metanolo e acqua senza innescare il rapido e distruttivo restringimento causato dalla polimerizzazione termica diretta ad alta temperatura.

La polimerizzazione diretta ad alta temperatura induce una rapida evaporazione e stress strutturale, portando al cedimento del materiale. La fase del forno sottovuoto agisce come uno stabilizzatore necessario, rimuovendo i gas intrappolati e formando una rete tridimensionale preliminare per garantire che il materiale abbia la resistenza meccanica necessaria per resistere alla polimerizzazione finale senza crepe.

Gestione dei Volatili e dei Difetti

Rimozione Efficiente dei Sottoprodotti

Le reazioni di sintesi dei silossani generano sottoprodotti volatili, in particolare metanolo e acqua in eccesso.

L'uso di un forno sottovuoto a 110 °C consente a queste sostanze di evaporare in modo efficiente a una soglia termica inferiore. Ciò impedisce l'ebollizione violenta o la rapida espansione che si verificherebbero se il materiale fosse immediatamente esposto a calore elevato.

Eliminazione delle Bolle d'Aria

Man mano che il sistema di silossano si condensa, il pre-condensato diventa sempre più viscoso.

Questa viscosità rende difficile la fuoriuscita naturale delle bolle d'aria. L'ambiente sottovuoto estrae attivamente l'aria intrappolata, prevenendo la formazione di vuoti permanenti o punti deboli all'interno della struttura del materiale.

Stabilire l'Integrità Strutturale

Formazione della Rete Tridimensionale

L'obiettivo principale della fase di concentrazione iniziale è stabilire una spina dorsale chimica stabile.

Il ciclo di 24 ore consente al silossano di reticolare in una rete tridimensionale coerente. Questa "resistenza verde" è essenziale affinché il materiale mantenga la sua forma durante le successive fasi di lavorazione.

Prevenzione del Cedimento Meccanico

L'esposizione diretta del sistema non polimerizzato alle temperature di polimerizzazione finali (tipicamente intorno ai 200 °C) provoca aggressivi cambiamenti di volume.

Senza la fase iniziale sottovuoto, il materiale manca della resistenza meccanica per resistere a questo stress. Ciò porta a un grave restringimento e a crepe superficiali mentre il materiale si indurisce in modo non uniforme.

Comprendere i Compromessi

Il Rischio di Polimerizzazione Rapida

Tentare di accelerare la produzione saltando la fase sottovuoto spesso si traduce in "pelle".

La superficie si indurisce prima che i volatili interni fuoriescano, intrappolando il gas all'interno. Ciò si traduce in una struttura interna compromessa piena di difetti microscopici.

Tempo vs. Qualità

Il processo sottovuoto richiede tempo, necessitando di un ciclo completo di 24 ore a 110 °C.

Sebbene ciò crei un collo di bottiglia rispetto alla polimerizzazione termica rapida, è l'unico metodo affidabile per garantire la chiarezza ottica e l'uniformità meccanica nei sistemi di silossano.

Ottimizzazione del Protocollo di Polimerizzazione

Per ottenere una finitura di silossano priva di difetti, allinea il tuo processo con le seguenti priorità:

- Se la tua priorità principale è la Chiarezza Ottica: Dai priorità al ciclo sottovuoto per garantire la rimozione totale delle bolle d'aria e del metanolo, che causa opacità.

- Se la tua priorità principale è la Stabilità Dimensionale: Assicurati che la fase a 110 °C duri 24 ore complete per massimizzare la formazione della rete prima di introdurre calore elevato.

- Se la tua priorità principale è la Resistenza Strutturale: Non saltare mai la fase di concentrazione iniziale, poiché previene le micro-crepe che indeboliscono il prodotto finale.

Una corretta fase di polimerizzazione garantisce che il materiale sia abbastanza robusto da sopravvivere alla trasformazione finale in un solido ad alte prestazioni.

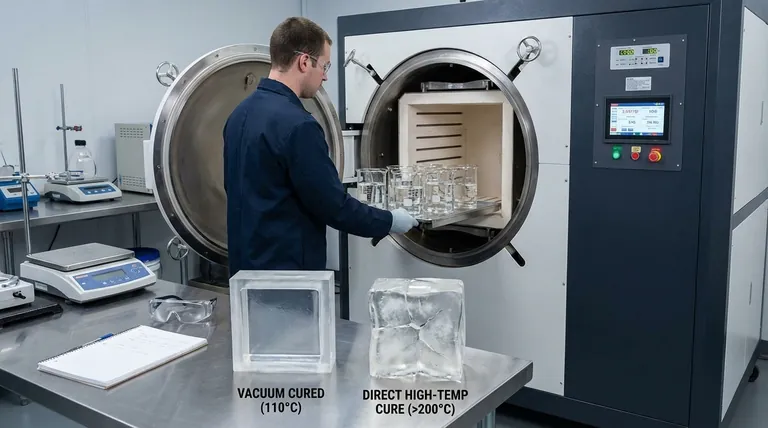

Tabella Riassuntiva:

| Caratteristica | Concentrazione in Forno Sottovuoto (110 °C) | Polimerizzazione Diretta ad Alta Temperatura (>200 °C) |

|---|---|---|

| Funzione Principale | Rimozione controllata dei volatili e formazione della rete | Indurimento finale e densificazione |

| Gestione dei Volatili | Rimozione efficiente di metanolo/acqua senza ebollizione | Rapida espansione che porta a bolle e 'pelle' |

| Impatto Strutturale | Costruisce 'resistenza verde' tramite rete 3D | Alto stress; causa restringimento e crepe se non preparato |

| Requisito di Tempo | Ciclo di stabilizzazione di 24 ore | Rapido, ma rischia un cedimento catastrofico del materiale |

| Qualità Risultante | Chiarezza ottica e uniformità meccanica | Vuoti interni e integrità strutturale compromessa |

Migliora la Tua Elaborazione di Materiali Avanzati con KINTEK

Non lasciare che i difetti strutturali compromettano i tuoi sistemi di silossano. KINTEK fornisce sistemi di forni sottovuoto, a muffola e tubolari ad alta precisione specificamente progettati per gestire cicli di polimerizzazione delicati e rimozione di volatili.

Supportati da R&S e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione, garantendo stabilità dimensionale e chiarezza ottica ogni volta. Consulta oggi i nostri specialisti del riscaldamento per trovare la tua soluzione termica perfetta!

Guida Visiva

Riferimenti

- Max Briesenick, Guido Kickelbick. Thermal Post-Cross-Linking of Siloxane/Silsesquioxane Hybrids with Polycyclic Aromatic Units for Tailored Softening Behavior in High-Temperature Applications. DOI: 10.3390/molecules30173532

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i requisiti di attrezzatura per THM vs Bridgman? Ottenere una crescita cristallina CZT ultra-stabile

- Perché è richiesto un forno ad alta temperatura di alta precisione per i test meccanici? Dati sui materiali sicuri e affidabili

- Perché viene utilizzata una linea di tempra a nastro continuo a controllo automatico per gli anelli dei cuscinetti? Precisione e stabilità spiegate

- Perché è necessario un forno di essiccazione a convezione forzata per gli esperimenti sull'umidità del calcestruzzo? Ottenere un'accuratezza di base precisa

- Quale ruolo gioca l'aggiunta di NaCl come diluente nella SHS del Diboruro di Titanio? Sintesi di Nanopolveri Master

- Come fanno le presse per compresse da laboratorio a garantire le prestazioni nei prototipi di batterie allo iodio? Ottimizza oggi il contatto interfacciale

- Perché un forno di essiccazione industriale è necessario per le sospensioni miste di carburo di boro? Garantire l'integrità e la precisione del rivestimento

- Qual è la funzione del sistema di impregnazione sotto vuoto nella preparazione di SiC/SiC? Ottimizzare la densificazione dei compositi