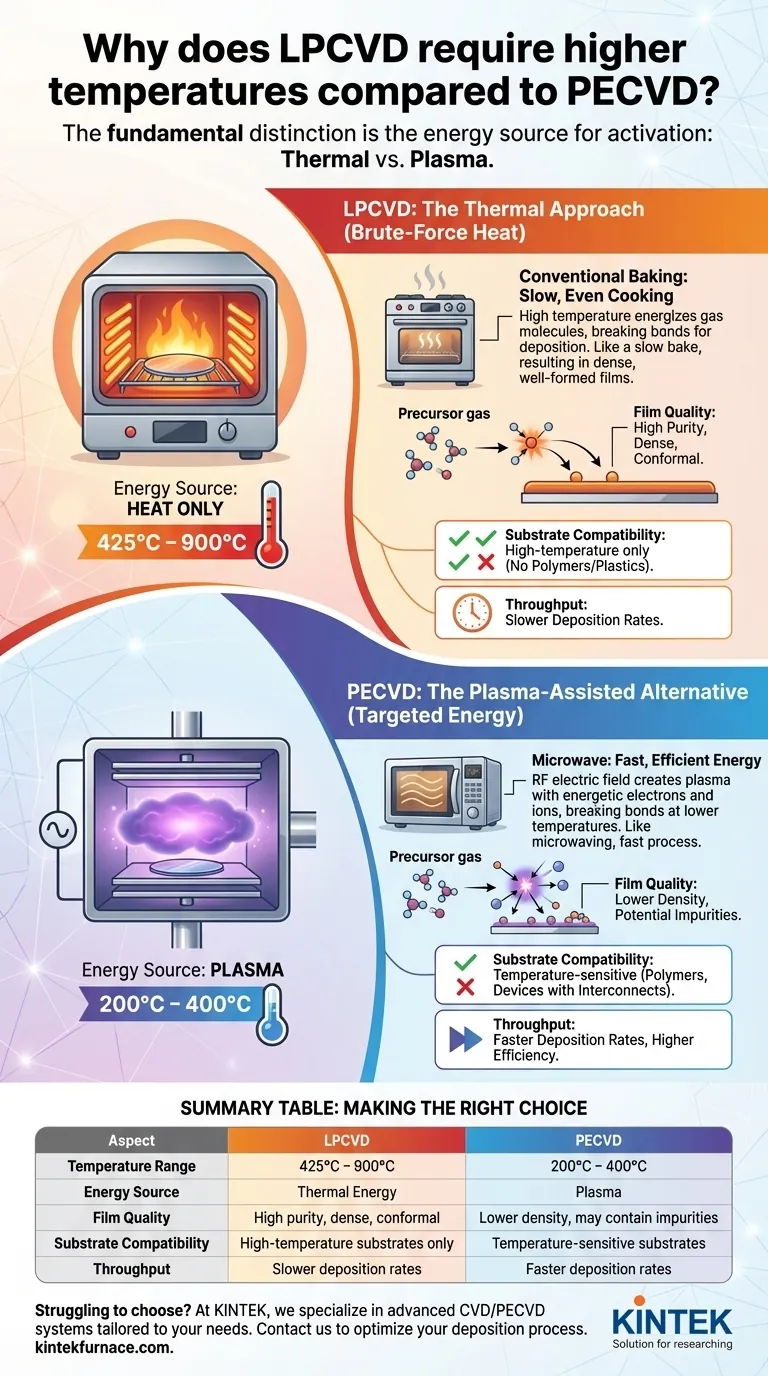

In sostanza, la differenza risiede nella fonte di energia. La Deposizione Chimica da Fase Vapore a Bassa Pressione (LPCVD) si basa esclusivamente sull'elevata energia termica per avviare le reazioni chimiche necessarie per la deposizione del film. Al contrario, la Deposizione Chimica da Fase Vapore Assistita da Plasma (PECVD) utilizza un campo elettrico per generare plasma, che fornisce l'energia necessaria, consentendo al processo di funzionare a temperature molto più basse.

La distinzione fondamentale è il modo in cui ciascun processo fornisce l'energia di attivazione richiesta per decomporre i precursori gassosi. La LPCVD utilizza il calore "brutale", mentre la PECVD utilizza l'energia mirata di un plasma, modificando fondamentalmente i requisiti di temperatura e i relativi compromessi.

Il Ruolo dell'Energia nella Deposizione

Tutti i processi di Deposizione Chimica da Fase Vapore (CVD) condividono un obiettivo comune: decomporre i precursori chimici gassosi affinché reagiscano e formino un film sottile solido su un substrato. Questa decomposizione richiede una notevole quantità di energia, nota come energia di attivazione. Il metodo utilizzato per fornire questa energia è ciò che separa la LPCVD dalla PECVD.

LPCVD: L'Approccio Termico

La LPCVD opera in un forno ad alta temperatura, tipicamente tra 425°C e 900°C. In questo metodo, il calore è l'unica fonte di energia.

L'alta temperatura energizza uniformemente le molecole di gas all'interno della camera a bassa pressione. Quando le molecole acquisiscono sufficiente energia termica per superare la barriera dell'energia di attivazione, si scompongono e depositano un film altamente uniforme e conforme sul substrato.

Pensala come alla cottura convenzionale in forno. Il calore del forno cuoce lentamente e uniformemente gli ingredienti, ottenendo un prodotto finale denso e ben formato.

PECVD: L'Alternativa Assistita dal Plasma

La PECVD opera a temperature molto più basse, solitamente tra 200°C e 400°C. Raggiunge questo obiettivo introducendo una fonte di energia secondaria: il plasma.

Viene applicato un campo elettrico a radiofrequenza (RF) al gas, ionizzandolo e creando un plasma, uno stato della materia altamente energetico contenente ioni ed elettroni liberi. Queste particelle energetiche collidono con le molecole del gas precursore.

Queste collisioni, non il calore di fondo, forniscono l'energia per rompere i legami chimici. Ciò consente alla reazione di deposizione di procedere senza richiedere alte temperature. È come usare un forno a microonde, che utilizza una forma diversa di energia per cuocere rapidamente il cibo a una temperatura ambiente inferiore rispetto a un forno convenzionale.

Comprendere i Compromessi

La differenza nella fonte di energia crea una serie critica di compromessi tra qualità del film, compatibilità con il substrato e velocità di lavorazione. Scegliere il metodo sbagliato può portare a componenti danneggiati o a scarse prestazioni del dispositivo.

Qualità e Purezza del Film

La LPCVD generalmente produce film di qualità superiore. Il processo lento, guidato termicamente, consente agli atomi di disporsi in una struttura più ordinata, densa e stabile. Ciò si traduce in film con eccellente purezza, basso stress e copertura dei gradini superiore su topografie complesse.

I film PECVD possono avere una densità inferiore e contenere impurità, come l'idrogeno, che viene incorporato dai gas precursori. La deposizione più rapida guidata dal plasma può anche comportare uno stress interno del film più elevato.

Compatibilità con il Substrato

Questo è il vantaggio più significativo della PECVD. La sua bassa temperatura operativa la rende l'unica opzione praticabile per depositare film su substrati sensibili alla temperatura.

Ciò include polimeri, materie plastiche o dispositivi completamente fabbricati che contengono già metalli a basso punto di fusione (come gli interconnessioni in alluminio). Il calore elevato di un processo LPCVD distruggerebbe questi componenti.

Produttività e Costo

La PECVD offre tipicamente velocità di deposizione più elevate rispetto alla LPCVD. La reazione assistita dal plasma è più efficiente, consentendo una lavorazione più rapida e una maggiore produttività di fabbricazione.

La temperatura più bassa e il tempo ciclo più veloce possono anche portare a un consumo energetico ridotto e a un costo complessivo inferiore per wafer, che è un fattore importante nella produzione su larga scala.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta dipende interamente dall'equilibrio tra la qualità del film richiesta e i limiti termici del tuo substrato.

- Se la tua attenzione principale è la massima qualità, purezza e conformità del film: Usa la LPCVD, ma solo se il tuo substrato può sopportare temperature superiori a 425°C.

- Se la tua attenzione principale è la deposizione su substrati sensibili alla temperatura: La PECVD è la tua unica opzione praticabile ed è lo standard industriale per questo scopo.

- Se la tua attenzione principale è l'elevata produttività di fabbricazione e costi inferiori: La PECVD è generalmente il processo più efficiente, a condizione che la sua qualità del film soddisfi i requisiti del tuo dispositivo.

Comprendere questo compromesso tra energia termica ed energia del plasma ti consente di selezionare lo strumento preciso per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Aspetto | LPCVD | PECVD |

|---|---|---|

| Intervallo di Temperatura | 425°C - 900°C | 200°C - 400°C |

| Fonte di Energia | Energia Termica | Plasma |

| Qualità del Film | Alta purezza, denso, conforme | Densità inferiore, può contenere impurità |

| Compatibilità con il Substrato | Solo substrati ad alta temperatura | Substrati sensibili alla temperatura (es. polimeri) |

| Produttività | Velocità di deposizione più lente | Velocità di deposizione più rapide |

Stai lottando per scegliere il giusto processo CVD per le esigenze uniche del tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le tue esigenze sperimentali. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per garantire prestazioni precise. Che tu abbia bisogno di LPCVD per una qualità del film superiore o di PECVD per applicazioni sensibili alla temperatura, i nostri esperti sono qui per aiutarti. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi di deposizione e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica