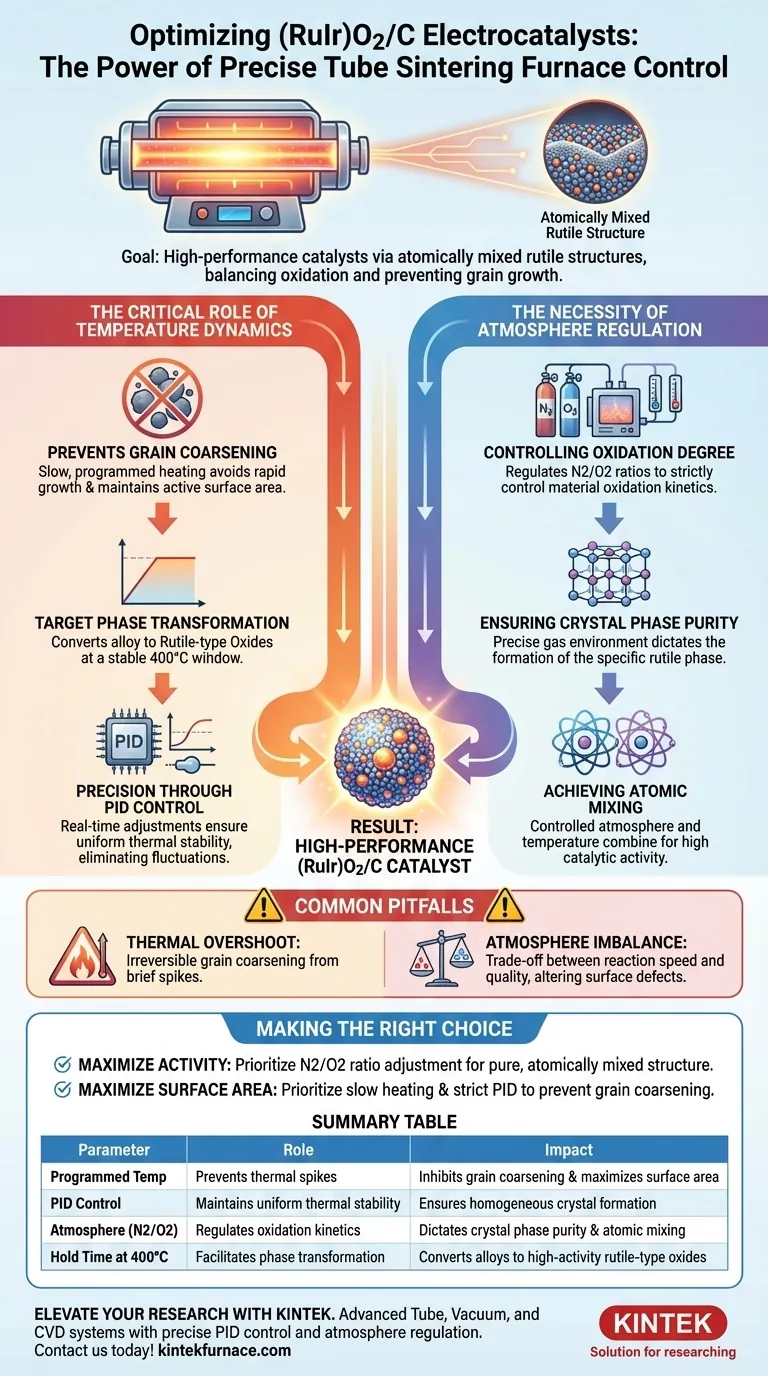

L'ottimizzazione delle prestazioni elettrochimiche dei catalizzatori (RuIr)O2/C si basa fondamentalmente sull'ambiente di ricottura preciso fornito da un forno a sinterizzazione tubolare. Il controllo preciso della temperatura programmata impedisce picchi termici rapidi che causano l'ingrossamento dei grani, assicurando che le leghe RuIr si convertano lentamente in ossidi di tipo rutilo, mentre la regolazione dell'atmosfera (in particolare i rapporti N2/O2) detta il grado di ossidazione e la purezza della fase cristallina richiesta per un'elevata attività catalitica.

La chiave per catalizzatori elettrochimici ad alte prestazioni risiede nel raggiungimento di una struttura rutilo atomicamente miscelata senza aumentare le dimensioni delle particelle. Il forno tubolare agisce come uno strumento di precisione per bilanciare l'ossidazione completa con il rischio di crescita dei grani.

Il Ruolo Critico delle Dinamiche di Temperatura

Prevenire l'Ingrossamento dei Grani

Il principale rischio chimico durante la ricottura è l'ingrossamento dei grani, dove piccole particelle si fondono in particelle più grandi. Questo processo riduce l'area superficiale attiva del catalizzatore, abbassandone significativamente le prestazioni.

Il controllo della temperatura programmata assicura che le leghe RuIr vengano convertite in ossidi lentamente e deliberatamente. Gestendo la velocità di riscaldamento, il forno evita "temperature istantanee elevate" che innescano una rapida crescita dei grani.

Trasformazione di Fase Mirata

L'obiettivo specifico è convertire la lega in ossidi di tipo rutilo. Questa trasformazione deve avvenire all'interno di una finestra termica stabile, specificamente identificata come un ambiente di 400 °C nel tuo protocollo primario.

Precisione tramite Controllo PID

Per mantenere questa stabilità, i moderni forni tubolari utilizzano algoritmi PID (Proporzionale-Integrale-Derivativo). Questo sistema regola continuamente la potenza di riscaldamento in base ai dati in tempo reale di sensori ad alta precisione (come termocoppie di tipo K).

Questa tecnologia assicura che la temperatura rimanga uniforme durante tutto il tempo di mantenimento. Elimina le fluttuazioni termiche che potrebbero portare a una formazione cristallina eterogenea.

La Necessità della Regolazione dell'Atmosfera

Controllo del Grado di Ossidazione

La sola temperatura è insufficiente; anche l'ambiente chimico è di fondamentale importanza. È necessario regolare i rapporti di flusso di Azoto (N2) e Ossigeno (O2) all'interno del tubo.

Regolando questi rapporti, si controlla rigorosamente il grado di ossidazione del materiale. Ciò previene la sotto-ossidazione (lasciando fasi metalliche instabili) o cinetiche di ossidazione incontrollate.

Garantire la Purezza della Fase Cristallina

L'interazione tra l'atmosfera controllata e il precursore RuIr determina la purezza della fase cristallina. Una regolazione precisa dei gas assicura la formazione della specifica fase rutilo richiesta per il catalizzatore.

Ottenere la Miscelazione Atomica

L'obiettivo finale della combinazione di controllo della temperatura e dell'atmosfera è una struttura (RuIr)O2 atomicamente miscelata. Questa specifica disposizione strutturale è direttamente responsabile dell'elevata attività catalitica del materiale.

Errori Comuni e Compromessi

Il Rischio di Sovrapassaggio Termico

Senza una velocità di riscaldamento programmata, i forni possono "superare" la temperatura target. Anche un breve picco al di sopra della finestra target può ispessire irreversibilmente i grani del catalizzatore.

Squilibrio dell'Atmosfera

Il mancato dosaggio preciso del rapporto N2/O2 crea un compromesso tra velocità di reazione e qualità. Un'atmosfera troppo ricca di ossigeno può accelerare il processo ma alterare i difetti superficiali necessari per la catalisi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale del tuo elettrocatalizzatore (RuIr)O2/C, applica questi principi di controllo in base ai tuoi specifici obiettivi di sintesi:

- Se il tuo obiettivo principale è massimizzare l'attività catalitica: Dai priorità alla regolazione precisa dei rapporti di flusso N2/O2 per garantire la formazione di una struttura rutilo pura e atomicamente miscelata.

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Dai priorità a velocità di riscaldamento lente e programmate e a un rigoroso controllo PID per prevenire picchi termici e inibire l'ingrossamento dei grani.

Il successo nella preparazione del catalizzatore non riguarda solo il raggiungimento di una temperatura, ma il controllo del *percorso* che il materiale intraprende per arrivarci.

Tabella Riassuntiva:

| Parametro | Ruolo nella Preparazione del Catalizzatore | Impatto su (RuIr)O2/C |

|---|---|---|

| Temperatura Programmata | Previene picchi termici rapidi | Inibisce l'ingrossamento dei grani e massimizza l'area superficiale |

| Controllo PID | Mantiene una stabilità termica uniforme | Garantisce una formazione cristallina omogenea |

| Atmosfera (N2/O2) | Regola la cinetica di ossidazione | Determina la purezza della fase cristallina e la miscelazione atomica |

| Tempo di Mantenimento a 400°C | Facilita la trasformazione di fase | Converte le leghe in ossidi di tipo rutilo ad alta attività |

Eleva la Tua Ricerca sull'Elettrocatalisi con KINTEK

La precisione è la differenza tra un catalizzatore ad alte prestazioni e un esperimento fallito. KINTEK fornisce sistemi leader nel settore Tubolari, Sottovuoto e CVD progettati per le rigorose esigenze della scienza dei materiali. I nostri forni sono dotati di avanzato controllo della temperatura programmata PID e regolazione dell'atmosfera integrata per aiutarti a ottenere ogni volta una purezza cristallina perfetta.

Che tu abbia bisogno di soluzioni personalizzate ad alta temperatura o di produzione supportata da esperti per il tuo laboratorio, KINTEK è il tuo partner nell'innovazione. Contattaci oggi stesso per trovare il forno perfetto per la tua ricerca!

Guida Visiva

Riferimenti

- Yeji Park, Kwangyeol Lee. Atomic-level Ru-Ir mixing in rutile-type (RuIr)O2 for efficient and durable oxygen evolution catalysis. DOI: 10.1038/s41467-025-55910-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nel post-trattamento dei film sottili ScSZ? Maestria nel Raffinamento Strutturale

- Quali materiali sono comunemente usati nel dispositivo di riscaldamento di un forno a tubo? Ottimizza i tuoi processi ad alta temperatura

- Perché è necessaria un'atmosfera controllata di azoto all'interno di un forno tubolare durante la ricottura di film sottili drogati con antimonio?

- Perché è necessario utilizzare un forno a tubo programmabile con atmosfera di azoto per il Bi2Se3? Ottimizza i tuoi film sottili

- Quali meccanismi di protezione della sicurezza sono tipicamente inclusi nei forni a tubo? Garantire la sicurezza dell'operatore e delle apparecchiature

- Qual è il ruolo primario di un forno a tubo verticale sottovuoto nel processo di produzione del magnesio tramite riduzione carbotermica? Abilitare una produzione di metallo efficiente e di elevata purezza

- Come un forno tubolare ad alta temperatura facilita la conversione di Cu@ZIF-8? Master Precision Material Synthesis

- Perché la fornace a tubo ad atmosfera è importante nella ricerca e nella produzione? Sblocca la sintesi di materiali di precisione