Il dispositivo di riscaldamento in un forno a tubo si basa su un gruppo selezionato di materiali scelti per la loro capacità di generare calore estremo in modo affidabile. I materiali più comuni per gli elementi riscaldanti stessi sono leghe di filo a resistenza, barre di carburo di silicio (SiC) e barre di disiliciuro di molibdeno (MoSi2). Questi materiali sono selezionati per la loro stabilità ad alta temperatura e le proprietà elettriche che consentono un riscaldamento resistivo efficiente.

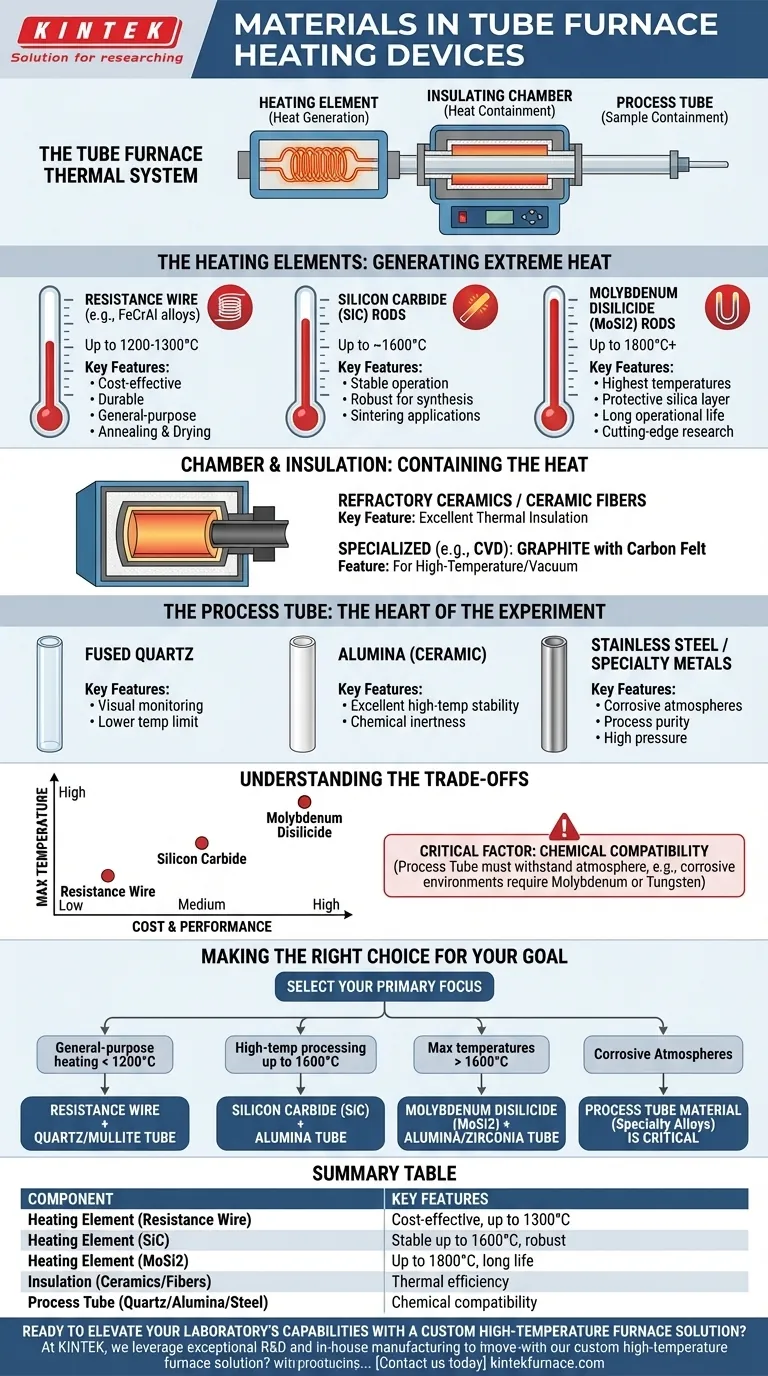

Comprendere un forno a tubo richiede di guardare oltre il semplice elemento riscaldante. La vera capacità del forno è definita da un sistema di tre componenti che lavorano in concerto: l'elemento riscaldante che genera il calore, la camera isolante che lo contiene e il tubo di processo che contiene il campione.

Decostruire il sistema termico del forno

Un forno a tubo è più di una semplice "scatola calda". Per comprenderne la composizione materiale, è necessario vederlo come un sistema integrato in cui ogni parte svolge un ruolo distinto e critico.

L'elemento riscaldante: la fonte di calore

Questo è il componente che converte l'energia elettrica in energia termica. La scelta del materiale qui determina direttamente la temperatura massima di esercizio del forno.

- Filo a resistenza (ad es. leghe FeCrAl): Utilizzato per applicazioni a temperature inferiori, tipicamente fino a 1200-1300°C. Questi sono economici e durevoli entro il loro intervallo di temperatura.

- Barre di carburo di silicio (SiC): Il passo successivo, che consente un funzionamento stabile fino a circa 1600°C. Sono una scelta comune per molti processi di laboratorio e di produzione ad alta temperatura.

- Barre di disiliciuro di molibdeno (MoSi2): Questi sono lo standard per le applicazioni a temperatura più elevata, in grado di raggiungere 1800°C o anche di più. Formano uno strato protettivo di silice ad alte temperature, garantendo una lunga vita operativa.

La camera e l'isolamento: contenere il calore

Gli elementi riscaldanti sono alloggiati all'interno di una camera progettata per massimizzare l'efficienza termica e proteggere il corpo esterno del forno.

I materiali primari sono ceramiche refrattarie o fibre ceramiche ad alta temperatura. Queste forniscono un eccellente isolamento termico, assicurando che il calore sia concentrato sul tubo di processo e che l'energia non venga sprecata.

In forni specializzati, come quelli per la deposizione chimica da vapore (CVD), la zona calda può essere costruita in grafite con isolamento in feltro di carbonio.

Il tubo di processo: il cuore dell'esperimento

Questo è il tubo che attraversa il centro del forno e contiene il campione e l'atmosfera di processo. Il suo materiale è scelto in base alla compatibilità chimica e ai requisiti di temperatura.

I materiali comuni includono quarzo fuso, allumina (una ceramica) e acciaio inossidabile. Il quarzo è utile per monitorare visivamente un processo ma ha un limite di temperatura inferiore rispetto all'allumina. I tubi di allumina offrono un'eccellente stabilità ad alta temperatura e inerzia chimica.

Comprendere i principali compromessi

La scelta di un elemento riscaldante è un compromesso diretto tra temperatura massima e costo. Ogni materiale occupa un livello di prestazioni specifico.

Fino a ~1200°C: Filo a resistenza

Questo è il cavallo di battaglia per il trattamento termico, la ricottura e l'essiccazione per scopi generici. Offre il miglior equilibrio tra prestazioni e costi per applicazioni che non richiedono temperature estreme.

Fino a ~1600°C: Carburo di silicio (SiC)

Quando il tuo processo richiede temperature oltre i limiti degli elementi a filo, il SiC è la scelta logica. È un materiale robusto e affidabile per molte applicazioni avanzate di sintesi e sinterizzazione di materiali.

Oltre 1600°C: Disiliciuro di molibdeno (MoSi2)

Per la ricerca all'avanguardia e la lavorazione di ceramiche e leghe ad alte prestazioni, gli elementi MoSi2 sono irrinunciabili. Rappresentano il picco della tecnologia di riscaldamento resistivo ma hanno un costo più elevato.

Il fattore critico: compatibilità chimica

La classificazione della temperatura dell'elemento riscaldante è priva di significato se il tubo di processo non è in grado di resistere all'ambiente chimico.

Per atmosfere altamente corrosive, i tubi standard di quarzo o persino di allumina possono degradarsi. In questi casi, sono necessari tubi speciali realizzati con metalli come molibdeno o tungsteno per garantire la purezza e la sicurezza del processo.

Fare la scelta giusta per il tuo obiettivo

La selezione dei materiali giusti significa abbinare l'intero sistema del forno alla tua applicazione specifica.

- Se il tuo obiettivo principale è il riscaldamento generico al di sotto di 1200°C: Un forno con elementi a filo a resistenza e un tubo di quarzo o mullite è la soluzione più economica e pratica.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura fino a 1600°C: Cerca un sistema con elementi in carburo di silicio (SiC) e un tubo di allumina ad alta purezza per prestazioni robuste.

- Se il tuo obiettivo principale è raggiungere temperature massime superiori a 1600°C: È necessario un forno con elementi in disiliciuro di molibdeno (MoSi2), abbinato a un tubo di allumina o zirconia di alta qualità.

- Se il tuo obiettivo principale è la lavorazione in atmosfere corrosive: Il materiale del tubo di processo (ad es. leghe metalliche speciali) diventa il fattore più critico, dettando la progettazione del resto del sistema.

Comprendendo come questi componenti e materiali funzionano come un sistema, puoi selezionare con sicurezza un forno che corrisponda precisamente ai tuoi requisiti tecnici.

Tabella riassuntiva:

| Componente | Materiali Comuni | Caratteristiche Chiave |

|---|---|---|

| Elemento Riscaldante | Filo a resistenza (leghe FeCrAl) | Economico, fino a 1200-1300°C |

| Elemento Riscaldante | Barre di Carburo di Silicio (SiC) | Stabile fino a 1600°C, robusto per sintesi |

| Elemento Riscaldante | Barre di Disiliciuro di Molibdeno (MoSi2) | Fino a 1800°C, lunga durata con strato protettivo |

| Isolamento | Ceramiche Refrattarie / Fibre | Eccellente efficienza termica, trattiene il calore |

| Tubo di Processo | Quarzo Fuso, Allumina, Acciaio Inossidabile | Compatibilità chimica, contenimento del campione |

Pronto a elevare le capacità del tuo laboratorio con una soluzione personalizzata di forno ad alta temperatura? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come sistemi a muffola, a tubo, rotanti, sottovuoto e atmosfera, e CVD/PECVD. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia lavorando con trattamenti termici generici o materiali all'avanguardia a temperature estreme. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza