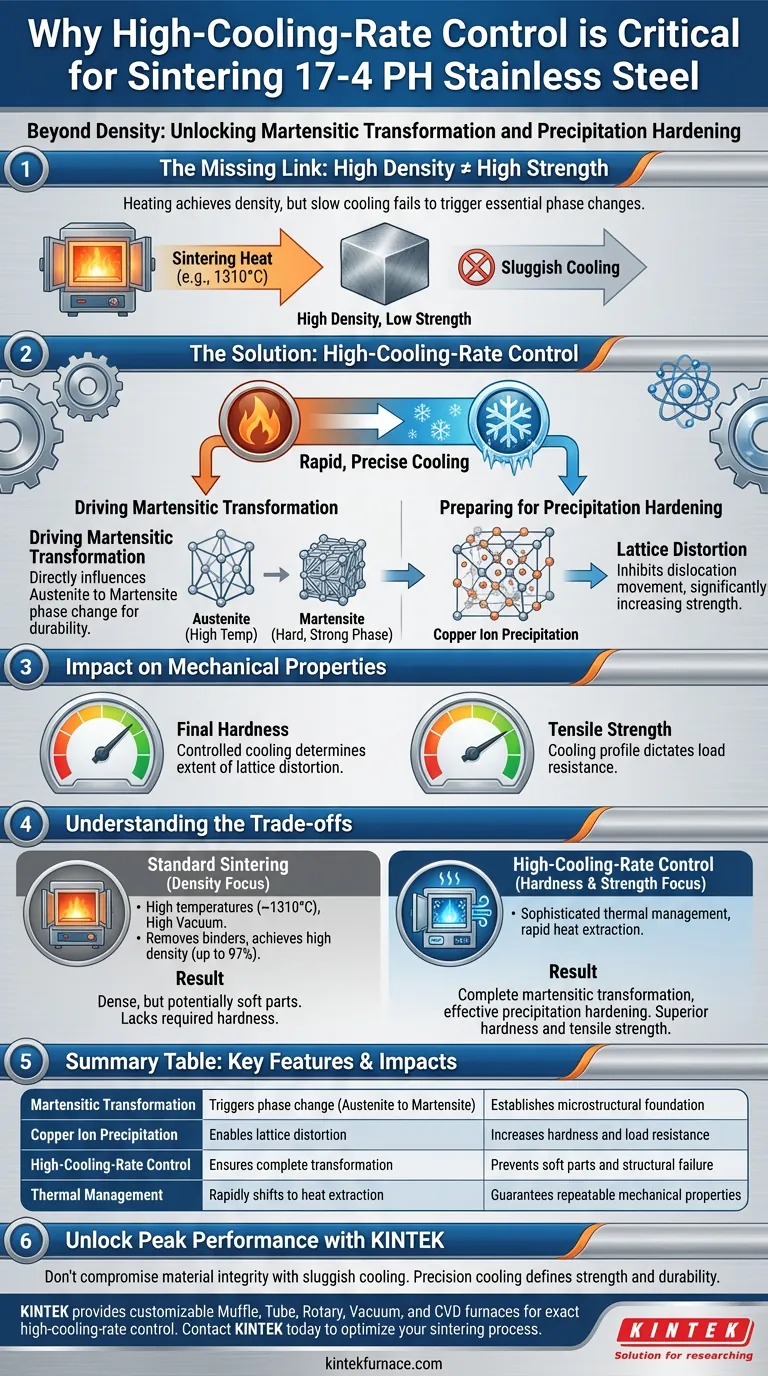

La necessità di una funzione di controllo ad alta velocità di raffreddamento nelle attrezzature per la sinterizzazione è dettata dai requisiti metallurgici specifici dell'acciaio inossidabile 17-4 PH. Mentre il riscaldamento raggiunge la densità, è necessario un raffreddamento preciso e rapido per guidare la trasformazione martensitica, che è il cambiamento di fase fondamentale che conferisce a questa lega il suo nome e le sue caratteristiche. Senza questo raffreddamento controllato, non è possibile stabilire la base microstrutturale necessaria—in particolare la distorsione reticolare causata dalla precipitazione degli ioni di rame—che alla fine determina la durezza finale e la resistenza alla trazione del pezzo.

Concetto chiave Raggiungere un'alta densità tramite il calore è solo metà della battaglia; la curva di raffreddamento è l'"interruttore genetico" per l'acciaio 17-4 PH. Sono necessari tassi di raffreddamento precisi per innescare la trasformazione martensitica e consentire l'indurimento per precipitazione a base di rame che definisce le prestazioni meccaniche della lega.

Il Ruolo Critico del Raffreddamento in Metallurgia

Guidare la Trasformazione Martensitica

Il 17-4 PH è una lega indurente per precipitazione. Le sue proprietà meccaniche non derivano esclusivamente dal calore di sinterizzazione, ma dal cambiamento di fase che si verifica quando il materiale ritorna a temperatura ambiente.

La velocità di raffreddamento influenza direttamente la trasformazione dall'austenite (la fase ad alta temperatura) alla martensite (la fase dura e resistente). Se l'attrezzatura non è in grado di controllare efficacemente questa velocità, la trasformazione può essere incompleta, con conseguente produzione di un pezzo finito privo della durabilità prevista.

Preparazione per l'Indurimento per Precipitazione

La fase di raffreddamento pone le basi per i successivi trattamenti termici. L'obiettivo principale è stabilire una microstruttura specifica che supporti l'indurimento per precipitazione.

Durante questo processo, l'attrezzatura deve garantire che la matrice metallica sia preparata per la precipitazione degli ioni di rame. Questa precipitazione causa una distorsione reticolare all'interno della struttura atomica del metallo. È questa distorsione che inibisce il movimento delle dislocazioni, aumentando così significativamente la resistenza del materiale.

Impatto sulle Proprietà Meccaniche Finali

Determinazione della Durezza Finale

La relazione tra la curva di raffreddamento e il prodotto finale è causale. La precisione della velocità di raffreddamento determina l'entità della distorsione reticolare sopra descritta.

Di conseguenza, la capacità di raffreddamento dell'attrezzatura agisce come una variabile di controllo primaria per la durezza finale del componente. Un ciclo di raffreddamento lento o incontrollato porterà inevitabilmente a pezzi più morbidi che non soddisfano le specifiche.

Definizione della Resistenza alla Trazione

La resistenza alla trazione condivide la stessa dipendenza dal profilo di raffreddamento. L'integrità microstrutturale stabilita durante il raffreddamento determina quanto carico il materiale può sopportare prima del cedimento.

Per ottenere le proprietà meccaniche superiori tipiche del 17-4 PH, il forno di sinterizzazione deve essere in grado di aderire a un profilo di raffreddamento rigoroso che ottimizzi lo stress interno e la struttura del metallo.

Comprensione dei Compromessi

Densità vs. Prestazioni Meccaniche

È fondamentale distinguere tra densificazione e indurimento. Come notato nei processi industriali standard, gli ambienti ad alto vuoto e le alte temperature (ad esempio, 1310°C) sono eccellenti per rimuovere i leganti e ottenere alte densità (fino al 97%).

Tuttavia, un pezzo denso non è necessariamente un pezzo resistente. Potresti sinterizzare con successo un pezzo a densità quasi teorica utilizzando un riscaldamento standard, ma senza il controllo ad alta velocità di raffreddamento, quel pezzo denso mancherà delle specifiche proprietà meccaniche (durezza e resistenza) richieste per applicazioni ad alte prestazioni.

Complessità dell'Attrezzatura

L'implementazione del controllo ad alta velocità di raffreddamento aumenta la complessità del forno di sinterizzazione. Richiede sistemi sofisticati di gestione termica in grado di passare rapidamente da un mantenimento ad alta temperatura a un'estrazione di calore aggressiva.

Sebbene ciò aumenti l'investimento iniziale nell'attrezzatura, elimina il rischio di produrre lotti che soddisfano i controlli dimensionali e di densità ma falliscono distruttivamente in applicazioni strutturali.

Fare la Scelta Giusta per il Tuo Progetto

La selezione delle attrezzature per la sinterizzazione dovrebbe basarsi sulle metriche di prestazione specifiche richieste dalla tua applicazione finale.

- Se il tuo obiettivo principale è l'integrità geometrica e la densità: la sinterizzazione sottovuoto standard (raggiungendo circa 1310°C) è sufficiente per rimuovere i leganti e ottenere un'alta densità, ma potrebbe non produrre la massima durezza.

- Se il tuo obiettivo principale è un'elevata durezza e resistenza alla trazione: devi dare priorità alle attrezzature con controllo attivo ad alta velocità di raffreddamento per garantire una trasformazione martensitica completa e un'efficace precipitazione degli ioni di rame.

Padroneggiare la curva di raffreddamento è il passo finale non negoziabile per sbloccare il pieno potenziale prestazionale dell'acciaio inossidabile 17-4 PH.

Tabella Riassuntiva:

| Caratteristica | Importanza per la Sinterizzazione del 17-4 PH | Impatto sul Prodotto Finale |

|---|---|---|

| Trasformazione Martensitica | Innesca il cambiamento di fase dall'austenite alla martensite | Stabilisce la base microstrutturale |

| Precipitazione di Ioni di Rame | Consente la distorsione reticolare all'interno della matrice metallica | Aumenta la durezza e la resistenza al carico |

| Controllo ad Alta Velocità di Raffreddamento | Garantisce una trasformazione completa e il controllo dei grani | Previene pezzi morbidi e cedimenti strutturali |

| Gestione Termica | Passa rapidamente da 1310°C all'estrazione di calore | Garantisce proprietà meccaniche ripetibili |

Sblocca le Massime Prestazioni per i Tuoi Componenti in 17-4 PH

Non lasciare che un ciclo di raffreddamento lento comprometta l'integrità del tuo materiale. Raggiungere un'alta densità è solo il primo passo: il raffreddamento di precisione è ciò che definisce la resistenza e la durabilità del tuo pezzo.

KINTEK fornisce soluzioni di sinterizzazione all'avanguardia supportate da ricerca e sviluppo e produzione esperte. I nostri sistemi, inclusi forni a muffola, a tubo, rotativi, sottovuoto e CVD, sono completamente personalizzabili per fornire l'esatto controllo ad alta velocità di raffreddamento richiesto dalle tue esigenze metallurgiche uniche.

Contatta KINTEK oggi stesso per scoprire come i nostri forni da laboratorio specializzati ad alta temperatura possono ottimizzare il tuo processo di sinterizzazione e garantire che i tuoi pezzi in 17-4 PH soddisfino i più elevati standard di prestazione.

Guida Visiva

Riferimenti

- Development of 17-4 PH Stainless Steel for Low-Power Selective Laser Sintering. DOI: 10.3390/ma18020447

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché è necessario un trattamento di ricottura a bassa temperatura per le microsfere d'oro poroso? Garantire l'integrità strutturale

- Perché DEZ e GEME sono selezionati per Ge:ZnO ALD? Sblocca un drogaggio atomico preciso e stabilità termica

- Perché un forno ad alta precisione è fondamentale per i refrattari colabili? Garantire l'integrità strutturale e la stabilità minerale

- Quale ruolo svolge un forno da laboratorio nella verniciatura di polveri nanocomposite? Padronanza della fabbricazione di sensori a film sottile

- Qual è il significato di un sistema di vuoto a bassissima pressione in PS-PVD? Sblocca rivestimenti superiori in fase vapore

- Quale funzione svolge il gas argon ad alta purezza nella preparazione PVT del BPEA? Garantire la crescita di cristalli di alta qualità

- Quali sono gli obiettivi tecnici primari del trattamento termico della lega CoCrFeMnNi? Padroneggiare la ricristallizzazione e il controllo delle fasi

- Quale ruolo svolge un sistema di simulazione termica ad alta temperatura nella dissoluzione dei precipitati nell'acciaio?