Nella sua essenza, la lunga durata di un elemento riscaldante in carburo di silicio (SiC) deriva dalle sue proprietà fondamentali del materiale. A differenza degli elementi metallici tradizionali, il SiC è una ceramica avanzata che possiede una durezza eccezionale, un'elevata resistenza alle alte temperature e un coefficiente di espansione termica criticamente basso. Questa combinazione unica lo rende intrinsecamente resistente alle cause principali di guasto negli ambienti ad alta temperatura: stress meccanico dovuto ai cicli termici e degrado del materiale.

La longevità di un elemento in carburo di silicio non dipende dalla semplice forza bruta. Dipende dalla sua sofisticata capacità di rimanere stabile e resistere allo stress interno quando sottoposto a cambiamenti di temperatura estremi che causerebbero l'affaticamento e la rottura di materiali inferiori.

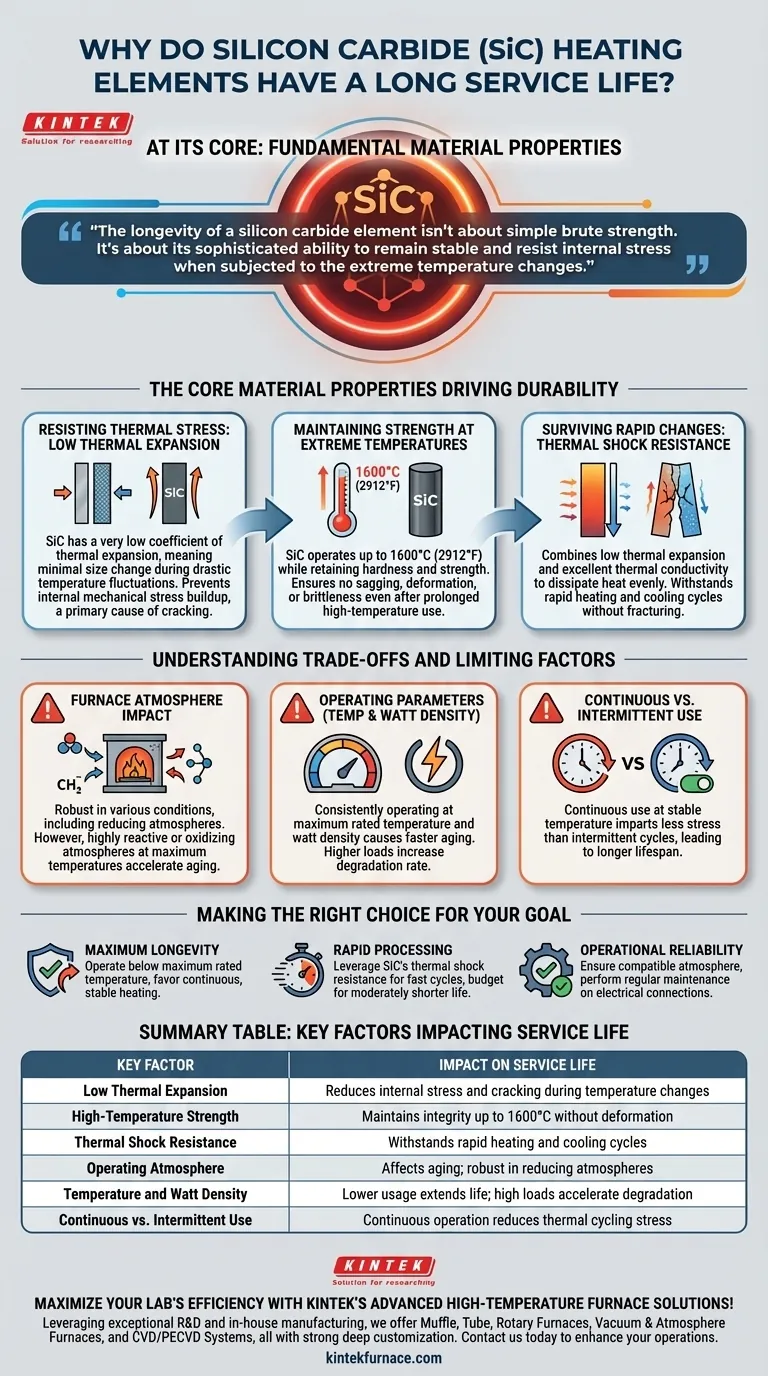

Le Proprietà Fondamentali del Materiale che Guidano la Durabilità

Per capire perché gli elementi in SiC sono così durevoli, dobbiamo esaminare le caratteristiche fisiche specifiche che li proteggono dall'usura.

Resistere allo Stress Termico: Il Ruolo della Bassa Espansione Termica

Il coefficiente di espansione termica di un materiale ne determina l'espansione quando riscaldato e la contrazione quando raffreddato.

Il carburo di silicio ha un coefficiente di espansione termica molto basso. Ciò significa che cambia dimensione solo minimamente durante drastiche fluttuazioni di temperatura. Questa stabilità impedisce l'accumulo di stress meccanico interno, che è una causa primaria di crepe e guasti in altri materiali durante cicli di riscaldamento ripetuti.

Mantenere la Resistenza a Temperature Estreme

Molti materiali perdono la loro integrità strutturale man mano che si scaldano. Il SiC è un'eccezione.

Gli elementi in SiC possono operare a temperature fino a 1600°C (2912°F) mantenendo la loro durezza e resistenza. Questa elevata stabilità termica assicura che l'elemento non si afflosci, non si deformi o diventi fragile anche dopo un uso prolungato al limite superiore del suo intervallo operativo.

Sopravvivere a Rapidi Cambiamenti di Temperatura: Resistenza agli Shock Termici

Lo shock termico si verifica quando un materiale si fessura a causa di un rapido cambiamento di temperatura. Le proprietà del SiC gli conferiscono un'elevata resistenza a questo fenomeno.

La combinazione di bassa espansione termica ed eccellente conducibilità termica fa sì che l'elemento subisca meno stress interno e dissipi il calore in modo uniforme. Ciò gli consente di resistere ai rapidi cicli di riscaldamento e raffreddamento comuni nei processi di laboratorio e industriali senza fratturarsi.

Comprendere i Compromessi e i Fattori Limitanti

Sebbene eccezionalmente durevole, la vita utile di un elemento in SiC non è infinita. La sua longevità è influenzata dall'ambiente operativo e dalle modalità di utilizzo.

L'Impatto dell'Atmosfera del Forno

L'ambiente chimico all'interno di un forno può influenzare l'elemento. Gli elementi in SiC sono notevolmente robusti e funzionano bene in varie condizioni, comprese le atmosfere riducenti dove altri tipi (come il MoSi2) possono essere più deboli.

Tuttavia, alcune atmosfere altamente reattive o ossidanti, specialmente se combinate con temperature massime, possono accelerare l'invecchiamento e ridurre la vita effettiva dell'elemento.

Parametri Operativi: Temperatura e Densità di Potenza

Ogni elemento ha una temperatura massima nominale e una densità di potenza (una misura della potenza erogata per unità di superficie).

Far funzionare costantemente un elemento al suo limite assoluto ne causerà l'invecchiamento più rapidamente rispetto al funzionamento a un più moderato 80-90% della sua capacità. Temperature e carichi di potenza più elevati aumentano il tasso di degrado del materiale.

Uso Continuo vs. Intermittente

Il ciclo termico è il processo di riscaldamento e raffreddamento. Sebbene il SiC sia altamente resistente agli shock termici, ogni ciclo impone comunque una piccola quantità di stress sul materiale.

Pertanto, un elemento utilizzato continuamente a una temperatura stabile generalmente durerà più a lungo di uno utilizzato intermittentemente, poiché è sottoposto a molti meno cicli termici stressanti.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi ti consente di gestire attivamente la durata dei tuoi elementi riscaldanti in base alle esigenze specifiche della tua applicazione.

- Se la tua priorità principale è la massima longevità: Fai funzionare gli elementi al di sotto della loro temperatura massima nominale e privilegia il riscaldamento continuo e stabile rispetto ai cicli frequenti di accensione-spegnimento.

- Se la tua priorità principale è l'elaborazione rapida: Sfrutta l'eccellente resistenza agli shock termici del SiC per cicli rapidi, ma prevedi una durata di servizio moderatamente più breve rispetto all'uso continuo.

- Se la tua priorità principale è l'affidabilità operativa: Assicurati che l'atmosfera del tuo forno sia compatibile ed esegui una manutenzione regolare per confermare connessioni elettriche sicure, che prevengono punti caldi localizzati e guasti prematuri.

Comprendendo le proprietà fondamentali del carburo di silicio, puoi passare dal semplice utilizzo di un componente alla gestione strategica di un bene critico per le tue operazioni.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sulla Durata di Servizio |

|---|---|

| Bassa Espansione Termica | Riduce lo stress interno e le crepe durante i cambiamenti di temperatura |

| Resistenza alle Alte Temperature | Mantiene l'integrità fino a 1600°C senza deformazioni |

| Resistenza agli Shock Termici | Resiste ai cicli rapidi di riscaldamento e raffreddamento |

| Atmosfera Operativa | Influenza l'invecchiamento; robusto in atmosfere riducenti |

| Temperatura e Densità di Potenza | Un utilizzo inferiore estende la vita; carichi elevati accelerano il degrado |

| Uso Continuo vs. Intermittente | Il funzionamento continuo riduce lo stress dei cicli termici |

Massimizza l'efficienza del tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri elementi riscaldanti in carburo di silicio possono migliorare le tue operazioni e garantire prestazioni durature su misura per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni