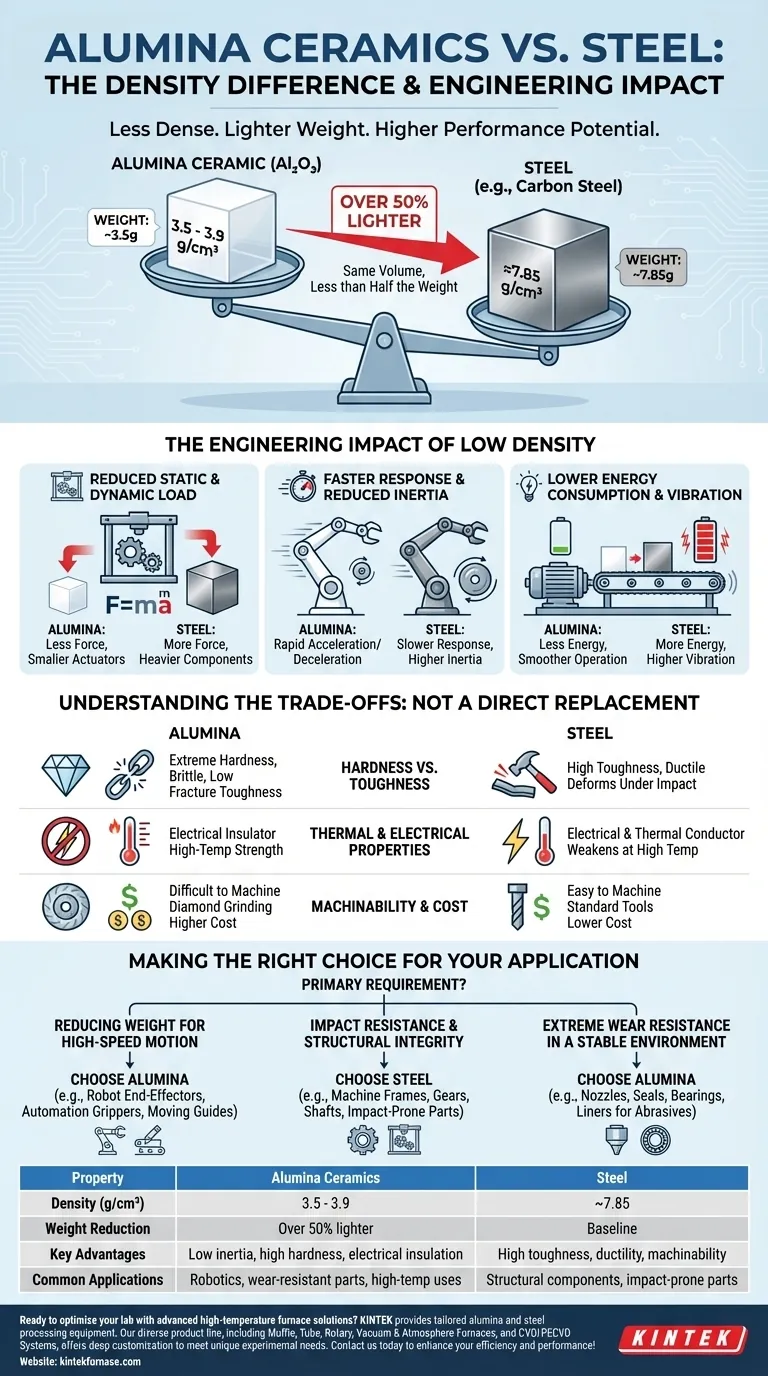

In termini semplici, la ceramica di allumina è significativamente meno densa dell'acciaio. Con una densità tipica di circa 3,5-3,9 g/cm³, un componente in allumina peserà meno della metà di un componente di dimensioni identiche realizzato in acciaio, che ha una densità di circa 7,85 g/cm³. Questa sostanziale riduzione di peso è una ragione primaria per scegliere l'allumina in molte applicazioni ingegneristiche avanzate.

La considerazione fondamentale non è solo che l'allumina sia più leggera, ma come questa densità inferiore modifichi radicalmente le prestazioni di un sistema. Scegliere tra allumina e acciaio richiede di bilanciare i vantaggi dell'allumina in peso e durezza rispetto alla superiore tenacità e duttilità dell'acciaio.

L'impatto ingegneristico della bassa densità

La differenza di densità è più di un semplice numero; ha conseguenze dirette sulla progettazione delle macchine, sul consumo energetico e sull'efficienza operativa. Comprendere questo è fondamentale per una corretta selezione dei materiali.

Definire la differenza di densità

La densità è una misura della massa per unità di volume. Un materiale con bassa densità fornisce lo stesso volume fisico per un peso significativamente inferiore.

Per un confronto diretto, un cubo di acciaio di un centimetro cubo pesa circa 7,85 grammi. Un cubo identico di allumina pesa solo circa 3,5 grammi. Ciò significa che per qualsiasi parte, il passaggio dall'acciaio all'allumina può ridurne la massa di oltre il 50%.

Perché una densità inferiore riduce il carico dell'attrezzatura

Questa riduzione di peso influisce sulle attrezzature in due modi critici: carico statico e dinamico.

Il carico statico è la forza costante esercitata dal peso del componente sulla sua struttura di supporto. Le parti in allumina più leggere riducono questo carico, consentendo telai, cuscinetti e attuatori meno massicci, il che può diminuire il costo e la complessità dell'intero assemblaggio.

Il carico dinamico si riferisce alle forze necessarie per avviare, arrestare o cambiare la direzione di un componente. Poiché la forza è uguale alla massa per l'accelerazione (F=ma), una parte con meno massa richiede proporzionalmente meno forza per ottenere la stessa accelerazione.

Principali vantaggi della bassa massa dell'allumina

Nelle applicazioni che comportano il movimento, i benefici della bassa densità si moltiplicano rapidamente. Una massa inferiore è la porta per prestazioni superiori.

Inerzia ridotta e risposta più rapida

L'inerzia è la resistenza di un oggetto ai cambiamenti del suo stato di movimento. I componenti più leggeri hanno un'inerzia inferiore, consentendo loro di accelerare e decelerare molto più rapidamente.

Questo è fondamentale per la robotica, l'automazione ad alta velocità e le macchine rotanti dove movimenti rapidi e precisi sono essenziali per prestazioni e produttività.

Minore consumo energetico

Spostare un componente più leggero richiede meno energia. Su milioni di cicli in un sistema automatizzato, i risparmi energetici derivanti dall'uso di parti in allumina possono essere sostanziali, portando a costi operativi inferiori.

Vibrazioni e usura minimizzate

Nei sistemi ad alta velocità, la quantità di moto di componenti pesanti può causare vibrazioni significative. Le parti in allumina più leggere generano meno quantità di moto e vibrazioni, portando a un funzionamento più fluido e a una ridotta usura dei componenti associati come cuscinetti e azionamenti.

Comprendere i compromessi: l'allumina non è un sostituto diretto dell'acciaio

Sebbene la sua bassa densità sia un grande vantaggio, l'allumina ha proprietà molto diverse dall'acciaio. Un progetto di successo dipende dalla comprensione di questi compromessi critici.

Durezza vs. Tenacità

L'allumina è eccezionalmente dura e resistente all'usura, superando di gran lunga anche gli acciai temprati. È eccellente per ambienti abrasivi.

Tuttavia, è anche molto fragile. L'acciaio è tenace e duttile, il che significa che si piegherà o si deformerà sotto impatto. L'allumina ha una bassa tenacità alla frattura e può frantumarsi a causa di uno shock improvviso che su una parte in acciaio causerebbe solo un'ammaccatura.

Proprietà termiche ed elettriche

L'allumina è un eccellente isolante elettrico e mantiene la sua resistenza a temperature molto elevate dove l'acciaio si indebolirebbe. L'acciaio, al contrario, è un conduttore termico ed elettrico.

Lavorabilità e costo

L'acciaio è relativamente facile da lavorare in forme complesse. L'allumina è estremamente dura, quindi deve essere lappata con diamante alle sue dimensioni finali dopo la cottura. Questo processo è più lento e costoso, aumentando il costo finale della parte, specialmente per geometrie complesse.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare allumina o acciaio deve essere guidata dal requisito più importante del componente.

- Se il tuo obiettivo principale è ridurre il peso per il movimento ad alta velocità: Scegli l'allumina per componenti come effettori finali di robot, pinze di automazione e guide mobili dove la bassa inerzia è fondamentale.

- Se il tuo obiettivo principale è la resistenza agli urti e l'integrità strutturale: Scegli l'acciaio per telai di macchine, ingranaggi, alberi e qualsiasi parte soggetta a carichi improvvisi o elevati.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura in un ambiente stabile e senza impatti: Scegli l'allumina per componenti come ugelli, guarnizioni, cuscinetti e rivestimenti che gestiscono materiali abrasivi.

In definitiva, una selezione efficace dei materiali deriva dall'abbinare i punti di forza unici di un materiale alle esigenze specifiche del tuo problema ingegneristico.

Tabella riassuntiva:

| Proprietà | Ceramica di Allumina | Acciaio |

|---|---|---|

| Densità (g/cm³) | 3.5 - 3.9 | ~7.85 |

| Riduzione di peso | Oltre il 50% più leggero | Riferimento |

| Vantaggi chiave | Bassa inerzia, elevata durezza, isolamento elettrico | Elevata tenacità, duttilità, lavorabilità |

| Applicazioni comuni | Robotica, parti resistenti all'usura, usi ad alta temperatura | Componenti strutturali, parti soggette a impatti |

Pronto a ottimizzare il tuo laboratorio con soluzioni avanzate di forni ad alta temperatura? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori attrezzature su misura per la lavorazione di allumina e acciaio. La nostra linea di prodotti, inclusi Forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori