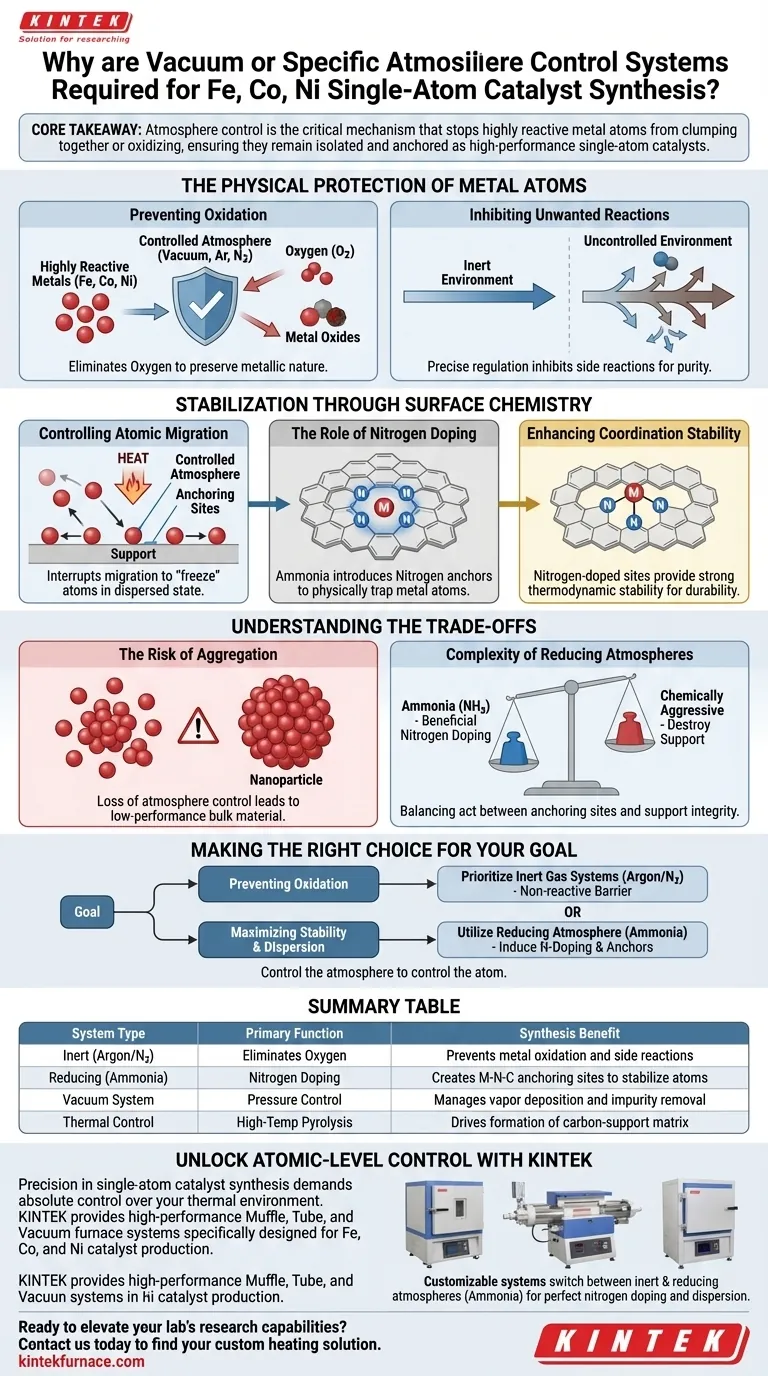

Sono rigorosamente richiesti sistemi di controllo del vuoto o di atmosfere specifiche per regolare con precisione l'ambiente di pirolisi durante la sintesi di catalizzatori a singolo atomo di Ferro (Fe), Cobalto (Co) e Nichel (Ni). Questi sistemi utilizzano gas come argon, azoto o ammoniaca per impedire agli atomi metallici di reagire con l'ossigeno o di migrare per formare nanoparticelle massive alle alte temperature necessarie per la sintesi.

Concetto chiave: Il controllo dell'atmosfera è il meccanismo critico che impedisce agli atomi metallici altamente reattivi di aggregarsi o ossidarsi, garantendo che rimangano isolati e ancorati come catalizzatori a singolo atomo ad alte prestazioni.

La protezione fisica degli atomi metallici

Prevenzione dell'ossidazione

Fe, Co e Ni sono metalli di transizione altamente reattivi. Alle alte temperature richieste per la pirolisi, questi metalli reagiranno istantaneamente con qualsiasi ossigeno disponibile per formare ossidi metallici. I sistemi di controllo dell'atmosfera eliminano l'ossigeno dalla camera per preservare la natura metallica o la coordinazione specifica degli atomi.

Inibizione di reazioni indesiderate

Oltre all'ossidazione, ambienti incontrollati possono portare a reazioni chimiche collaterali imprevedibili. Utilizzando vuoto o flussi di gas inerti, si inibiscono queste reazioni indesiderate che compromettono la purezza del catalizzatore. Questa regolazione precisa garantisce che l'energia termica venga utilizzata esclusivamente per i percorsi di sintesi previsti.

Stabilizzazione attraverso la chimica superficiale

Controllo della migrazione atomica

Il calore fornisce agli atomi metallici energia cinetica, facendoli muovere sulla superficie del supporto. Senza intervento, questi atomi migrano naturalmente e si aggregano in cluster o nanoparticelle più grandi per abbassare la loro energia superficiale. Le atmosfere controllate sono essenziali per interrompere questa migrazione e "congelare" gli atomi in uno stato disperso.

Il ruolo del drogaggio con azoto

Una specifica atmosfera riducente, come l'ammoniaca, svolge un duplice ruolo facilitando il drogaggio con azoto. Gli atomi di azoto introdotti nel supporto di carbonio agiscono come "ancore" per gli atomi metallici. Ciò crea siti di coordinazione stabili che intrappolano fisicamente gli atomi di Fe, Co o Ni, impedendo loro di muoversi.

Miglioramento della stabilità di coordinazione

La stabilità di un catalizzatore a singolo atomo dipende da quanto bene l'atomo metallico è legato al suo supporto. I siti drogati con azoto creati in queste atmosfere controllate forniscono la più forte stabilità termodinamica per gli atomi singoli. Ciò garantisce che il catalizzatore rimanga durevole e attivo anche durante condizioni operative difficili.

Comprendere i compromessi

Il rischio di aggregazione

Il rischio più significativo in questi sistemi è la formazione di nanoparticelle. Se il controllo dell'atmosfera fallisce o la composizione del gas è errata, l'effetto di "ancoraggio" viene perso. Gli atomi metallici si aggregheranno immediatamente, convertendo il catalizzatore a singolo atomo ad alta efficienza in un materiale massivo standard a prestazioni inferiori.

Complessità delle atmosfere riducenti

Sebbene l'ammoniaca promuova un drogaggio benefico con azoto, è chimicamente aggressiva. L'uso di un'atmosfera riducente richiede una calibrazione precisa per garantire che modifichi il supporto senza distruggere la struttura sottostante. È un atto di bilanciamento tra la creazione di siti di ancoraggio e il mantenimento dell'integrità della matrice di carbonio.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è prevenire l'ossidazione: Dai priorità ai sistemi a gas inerte (Argon o Azoto) per creare una barriera strettamente non reattiva contro l'ossigeno.

- Se il tuo obiettivo principale è massimizzare la stabilità e la dispersione: Utilizza un'atmosfera riducente (Ammoniaca) per indurre il drogaggio con azoto e creare robusti siti di ancoraggio per gli atomi metallici.

Controlla l'atmosfera per controllare l'atomo.

Tabella riassuntiva:

| Tipo di sistema | Funzione principale | Beneficio di sintesi |

|---|---|---|

| Inerte (Argon/N2) | Elimina l'ossigeno | Previene l'ossidazione dei metalli e le reazioni collaterali |

| Riducente (Ammoniaca) | Drogaggio con azoto | Crea siti di ancoraggio M-N-C per stabilizzare gli atomi |

| Sistema a vuoto | Controllo della pressione | Gestisce la deposizione di vapori e la rimozione di impurità |

| Controllo termico | Pirolisi ad alta temperatura | Guida la formazione della matrice di supporto di carbonio |

Sblocca il controllo a livello atomico con KINTEK

La precisione nella sintesi di catalizzatori a singolo atomo richiede un controllo assoluto sull'ambiente termico. KINTEK fornisce sistemi di forni Muffola, a Tubo e a Vuoto ad alte prestazioni, specificamente progettati per le rigorose esigenze della produzione di catalizzatori Fe, Co e Ni.

Supportati da R&D esperto e produzione di livello mondiale, i nostri sistemi personalizzabili ti consentono di passare senza problemi da atmosfere inerti a riducenti (come l'Ammoniaca) per garantire un drogaggio perfetto con azoto e prevenire l'aggregazione di nanoparticelle.

Pronto a migliorare le capacità di ricerca del tuo laboratorio? Contattaci oggi per trovare la tua soluzione di riscaldamento personalizzata e sperimentare il vantaggio KINTEK nella scienza dei materiali.

Guida Visiva

Riferimenti

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali materiali e processi sono adatti per i forni a atmosfera a scatola? Soluzioni versatili per il trattamento termico controllato

- Quali sono le conseguenze di un'atmosfera del forno non controllata correttamente? Evita difetti costosi e pericoli per la sicurezza

- Quali sono i vantaggi operativi e di manutenzione del forno a atmosfera per ricottura di tipo a scatola? Aumentare l'efficienza e ridurre i costi

- Perché un ambiente sigillato è importante in un forno ad atmosfera controllata? Garantire precisione e sicurezza nei processi ad alta temperatura

- Perché Argon e Idrogeno vengono utilizzati come atmosfera di processo durante la spruzzatura al plasma di AlCoCrFeNi? Ottieni rivestimenti ad alta purezza

- Quale ruolo svolge un forno atmosferico di grado industriale nei test di simulazione antincendio? Padroneggiare gli standard di sicurezza ASTM

- Quali sono gli scopi delle atmosfere inerti nel trattamento termico? Migliorare la qualità e la sicurezza del metallo

- Qual è la funzione di un forno a miscelazione di gas verticale durante il ricottura dell'ortopirosseno? Raggiungere una stabilità precisa