Da un punto di vista tecnico, i principali vantaggi di un forno a atmosfera per ricottura di tipo a scatola sono la manutenzione semplificata grazie al design modulare e l'efficienza operativa guidata da un controllo preciso del processo. Queste caratteristiche contribuiscono direttamente a ridurre i tempi di inattività, garantire una qualità del prodotto costante e abbassare i costi operativi a lungo termine.

Il vantaggio principale non è una singola caratteristica, ma l'integrazione di un funzionamento intuitivo, prestazioni efficienti e una manutenzione semplice. Questa combinazione crea un sistema affidabile ed economico per applicazioni di trattamento termico esigenti.

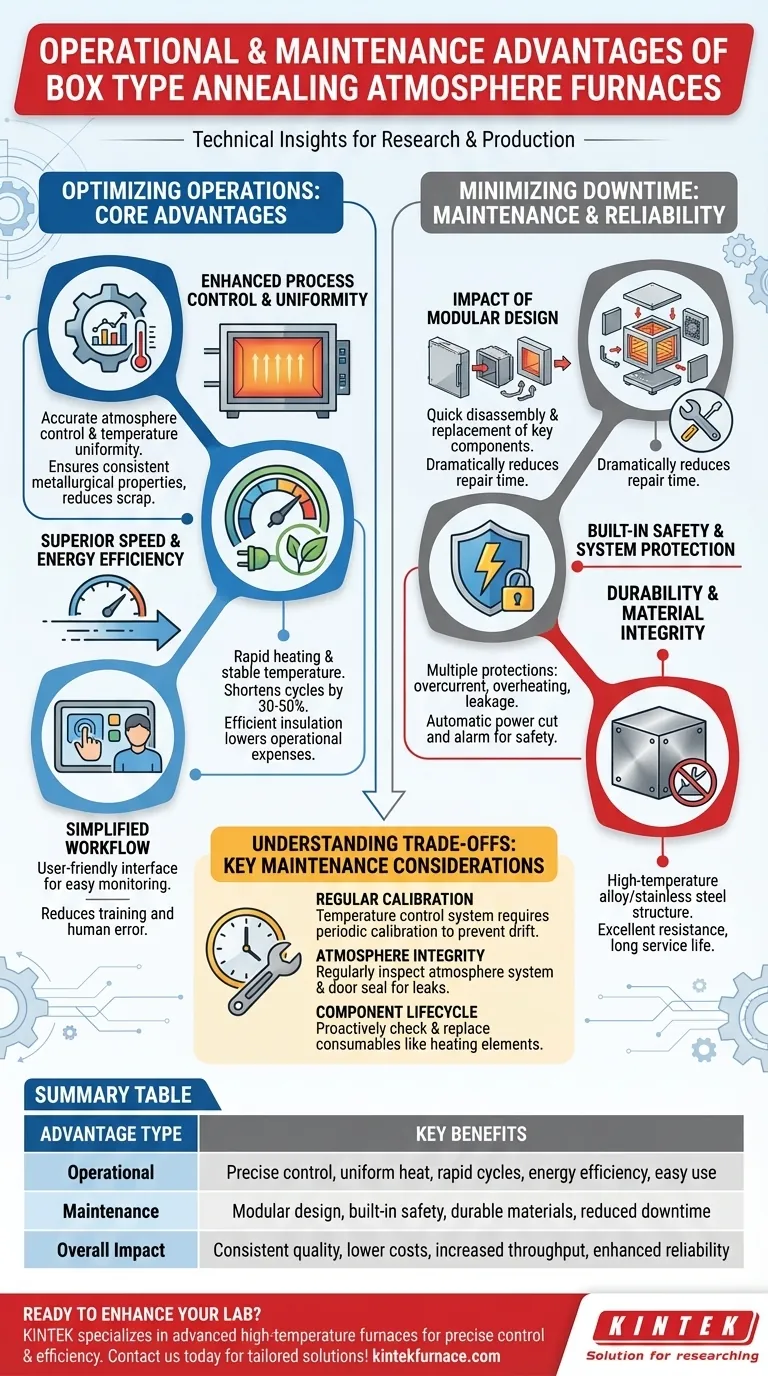

Ottimizzare le Vostre Operazioni: I Vantaggi Fondamentali

Il valore di un forno si misura dalla sua capacità di svolgere la sua funzione in modo affidabile ed efficiente. Il design a scatola eccelle concentrandosi sulle metriche operative chiave che influenzano direttamente i risultati del vostro processo e il bilancio finale.

Controllo del Processo e Uniformità Migliorati

Il forno offre un controllo preciso dell'atmosfera e una buona uniformità della temperatura. Questa precisione è fondamentale per ottenere proprietà metallurgiche coerenti nei materiali trattati, riducendo i tassi di scarto e garantendo che i pezzi soddisfino specifiche rigorose.

Velocità Superiore ed Efficienza Energetica

Questi forni sono progettati per un riscaldamento rapido e un mantenimento stabile della temperatura. Questo può ridurre i cicli di ricottura del 30% al 50% rispetto ai progetti tradizionali, aumentando direttamente la produttività. L'isolamento efficiente e i controlli precisi riducono anche l'energia sprecata, abbassando le spese operative.

Flusso di Lavoro dell'Operatore Semplificato

Un'interfaccia intuitiva per l'impostazione e il monitoraggio dei parametri è un vantaggio operativo chiave. Ciò riduce l'onere formativo per gli operatori e minimizza il rischio di errori umani, portando a un ambiente di produzione più stabile e prevedibile.

Ridurre al Minimo i Tempi di Inattività: Manutenzione e Affidabilità

I tempi di inattività sono un fattore di costo critico in qualsiasi contesto di produzione o ricerca. Il design di un forno a atmosfera di tipo a scatola affronta direttamente questo problema attraverso caratteristiche che migliorano l'affidabilità e semplificano la manutenzione.

L'Impatto del Design Modulare

La costruzione modulare del forno è il suo vantaggio di manutenzione più significativo. Consente lo smontaggio rapido, la sostituzione e la manutenzione dei componenti chiave. Questa filosofia di progettazione riduce drasticamente il tempo necessario per le riparazioni, riportando l'attrezzatura in funzione più velocemente.

Sicurezza Integrata e Protezione del Sistema

L'affidabilità è intrinsecamente legata alla sicurezza. Questi forni incorporano molteplici dispositivi di protezione, tra cui protezione da sovracorrente, sovratensione, surriscaldamento e perdite. In caso di evento anomalo, il sistema può interrompere automaticamente l'alimentazione ed emettere un allarme, proteggendo sia l'attrezzatura che il personale. Una guarnizione della porta affidabile impedisce inoltre la fuoriuscita di atmosfere pericolose.

Durabilità e Integrità dei Materiali

La struttura del forno è tipicamente realizzata in acciaio legato ad alta temperatura o acciaio inossidabile. Questa scelta di materiali offre un'eccellente resistenza sia alle alte temperature che alla corrosione, garantendo una lunga vita utile e riducendo la frequenza di riparazioni strutturali importanti.

Comprendere i Compromessi: Considerazioni Chiave sulla Manutenzione

Sebbene vantaggiosi, questi forni non sono sistemi "imposta e dimentica". La loro affidabilità dipende da un approccio disciplinato alla manutenzione preventiva.

La Necessità di una Calibrazione Regolare

Per mantenere l'accuratezza del processo, il sistema di controllo della temperatura richiede una calibrazione periodica. Le derive nelle letture dei sensori possono portare a risultati di trattamento incoerenti, annullando i vantaggi del design preciso del forno.

Integrità del Sistema di Atmosfera

Il sistema di controllo dell'atmosfera e la guarnizione della porta del forno devono essere ispezionati e mantenuti regolarmente. Le perdite non solo compromettono il processo di trattamento, ma rappresentano anche un rischio significativo per la sicurezza e uno spreco di gas di processo costosi.

Gestione del Ciclo di Vita dei Componenti

I componenti chiave come gli elementi riscaldanti sono materiali di consumo con una durata limitata. Controllare proattivamente il loro stato di funzionamento e pianificare la loro eventuale sostituzione è essenziale per evitare tempi di inattività inaspettati e prolungati.

Fare la Scelta Giusta per il Vostro Processo

La scelta del forno giusto dipende da una chiara comprensione dei vostri obiettivi principali.

- Se la vostra attenzione principale è la ripetibilità del processo e la qualità: Il controllo preciso dell'atmosfera e della temperatura uniforme del forno sono i vostri vantaggi più critici.

- Se la vostra attenzione principale è la produttività e l'efficienza: I cicli di riscaldamento rapidi e il consumo energetico ridotto forniranno l'impatto più significativo sulla vostra produzione.

- Se la vostra attenzione principale è la riduzione dei costi operativi a lungo termine: Il design modulare e la costruzione durevole riducono le ore di manutenzione e prolungano la vita utile del forno.

In definitiva, un forno a atmosfera di tipo a scatola ben mantenuto fornisce una piattaforma prevedibile, affidabile ed efficiente per le vostre esigenze di trattamento termico.

Tabella Riassuntiva:

| Tipo di Vantaggio | Vantaggi Chiave |

|---|---|

| Operativo | Controllo preciso dell'atmosfera, temperatura uniforme, riscaldamento rapido, efficienza energetica, interfaccia intuitiva |

| Manutenzione | Design modulare per una facile manutenzione, protezioni di sicurezza integrate, materiali durevoli, tempi di inattività ridotti |

| Impatto Complessivo | Qualità del prodotto costante, costi operativi inferiori, aumento della produttività, affidabilità migliorata |

Pronti a migliorare i processi di trattamento termico del vostro laboratorio con soluzioni affidabili e ad alte prestazioni? KINTEK è specializzata in forni ad alta temperatura avanzati, inclusi i forni a atmosfera per ricottura di tipo a scatola, progettati per fornire controllo preciso, efficienza energetica e tempi di inattività minimi. Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni di forni personalizzate possono ottimizzare le vostre operazioni e guidare il successo!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Perché è necessario un raffreddamento immediato con acqua dopo la simulazione termica? Preservare la microstruttura della lega (CoCrNi)94Al3Ti3

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico