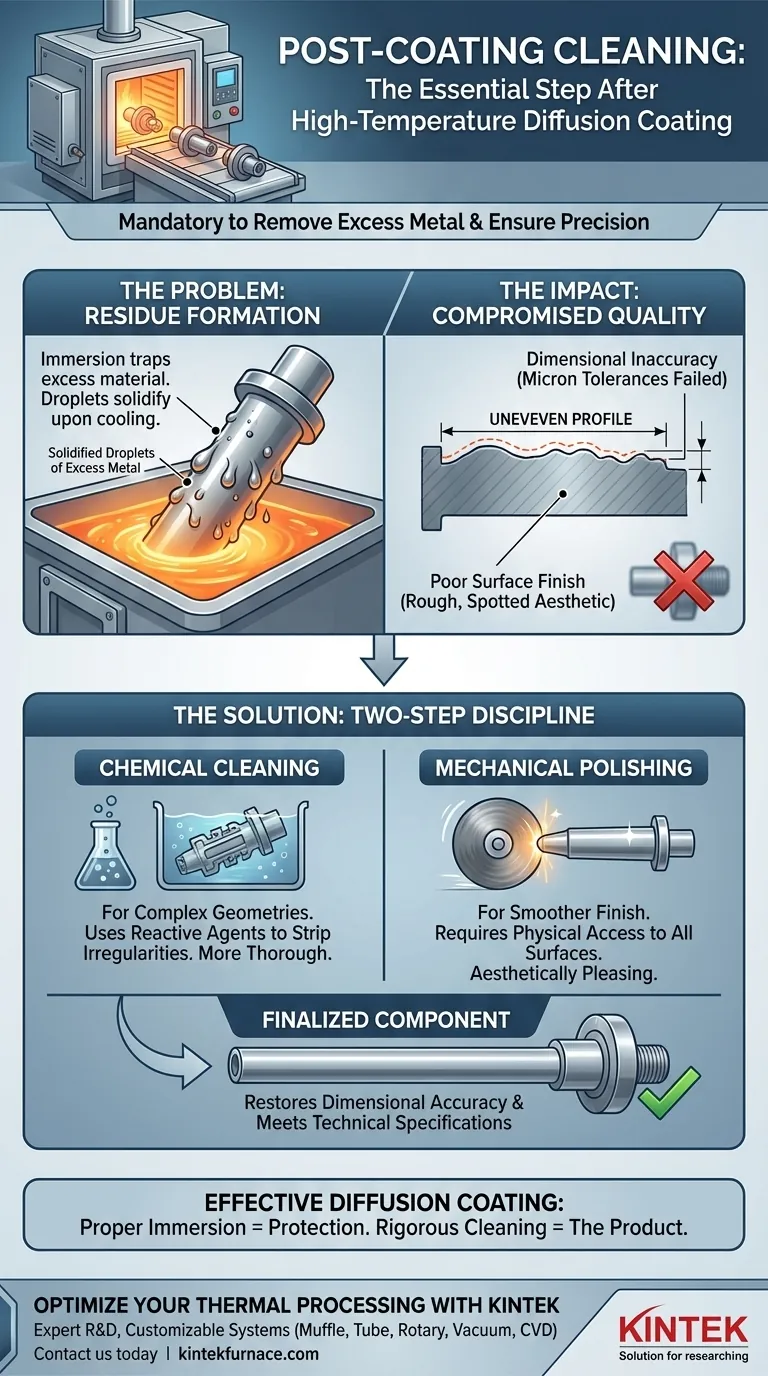

La pulizia chimica o meccanica è obbligatoria per rimuovere le goccioline solidificate di metallo in eccesso che aderiscono alla superficie del componente dopo il processo di rivestimento. Poiché il rivestimento per diffusione ad alta temperatura prevede l'immersione dei pezzi in bagni metallici a basso punto di fusione, questi depositi residui possono distorcere le dimensioni del pezzo e rovinare la sua finitura superficiale, rendendolo inadatto per applicazioni di precisione.

Il processo di immersione si basa sul "bagnamento" per creare il rivestimento, ma questo meccanismo intrappola inevitabilmente materiale in eccesso sulla superficie. La pulizia non è puramente estetica; è un passaggio critico per rimuovere queste irregolarità e garantire che il pezzo soddisfi le sue specifiche tecniche.

La meccanica della formazione dei residui

L'ambiente di immersione

Il processo di rivestimento per diffusione richiede che il prodotto sia completamente immerso in bagni metallici a basso punto di fusione.

Questa immersione garantisce una copertura completa e consente le reazioni chimiche necessarie a livello superficiale.

Le conseguenze del raffreddamento

Una volta che i campioni vengono rimossi dal bagno e lasciati raffreddare, il metallo liquido non drena completamente.

Piccole goccioline di fuso residuo aderiscono alla superficie e si solidificano. Mentre il rivestimento stesso è parte integrante del pezzo, queste goccioline sono un eccesso superficiale.

Impatto sulla qualità del pezzo

Accuratezza dimensionale compromessa

Nell'ingegneria di precisione, le tolleranze sono spesso misurate in micron.

Le goccioline solidificate creano un profilo superficiale irregolare, influenzando negativamente l'accuratezza dimensionale del pezzo. Senza pulizia, il pezzo potrebbe non inserirsi nel suo assemblaggio o funzionare come previsto.

Standard estetici e superficiali

Oltre alle dimensioni, i residui creano un aspetto ruvido o maculato.

Ciò degrada significativamente la qualità estetica del componente. Per soddisfare i requisiti tecnici standard, la superficie deve essere uniforme e pulita.

Comprensione dei compromessi

La necessità di post-elaborazione

Un compromesso primario del metodo di diffusione per immersione è che non produce un prodotto finito "net-shape" immediatamente dopo il raffreddamento.

I produttori devono tenere conto del tempo e dei costi di una fase secondaria: pulizia o lucidatura. Questo è un passaggio inevitabile per colmare il divario tra lo stato rivestito grezzo e un prodotto tecnico finito.

Selezione del processo

La nota di riferimento indica che si può utilizzare sia la pulizia chimica che la lucidatura meccanica.

La lucidatura meccanica può offrire una finitura più liscia ma richiede l'accesso fisico a tutte le superfici. La pulizia chimica potrebbe essere più approfondita per geometrie complesse, ma comporta la manipolazione di agenti reattivi.

Finalizzazione del componente per l'uso

Per garantire che i vostri pezzi rivestiti siano pronti per l'uso, dovete adattare il processo di pulizia alle vostre esigenze specifiche.

- Se la vostra priorità principale è la precisione dimensionale: Impiegate metodi di pulizia che rimuovono aggressivamente tutti i punti alti e le goccioline per ripristinare il pezzo alle sue esatte tolleranze specificate.

- Se la vostra priorità principale è la qualità visiva: Date priorità alla lucidatura meccanica per ottenere una finitura superficiale uniforme ed esteticamente gradevole, priva di irregolarità.

Un rivestimento per diffusione efficace è una disciplina in due fasi: la corretta immersione crea la protezione, ma una pulizia rigorosa crea il prodotto.

Tabella riassuntiva:

| Aspetto | Problema senza pulizia | Obiettivo della post-elaborazione |

|---|---|---|

| Accuratezza dimensionale | Le goccioline solidificate causano profili irregolari e fallimenti delle tolleranze. | Ripristina le dimensioni esatte per l'ingegneria di precisione. |

| Finitura superficiale | Aspetto ruvido, maculato e esteticamente scadente. | Produce una finitura liscia, uniforme e professionale. |

| Adattamento funzionale | Il materiale in eccesso impedisce un corretto assemblaggio. | Garantisce che i pezzi si adattino e funzionino all'interno dei loro sistemi designati. |

| Metodo di lavorazione | Rimane metallo residuo a basso punto di fusione. | Utilizza mezzi chimici o meccanici per rimuovere le irregolarità. |

Ottimizza la tua lavorazione termica con KINTEK

Il rivestimento di precisione è valido quanto la finitura. Presso KINTEK, comprendiamo che il rivestimento per diffusione ad alta temperatura richiede le attrezzature giuste e una rigorosa post-elaborazione per soddisfare le specifiche tecniche. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per le vostre esigenze specifiche di laboratorio e industriali.

Pronti a migliorare le proprietà dei vostri materiali e ottenere un'eccellente accuratezza dimensionale? Contatta oggi i nostri esperti per trovare la soluzione di forno ad alta temperatura perfetta per la tua applicazione!

Guida Visiva

Riferimenti

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la funzione di un reattore di riscaldamento ad alta temperatura nella delignificazione OPF? Sblocca cellulosa ad alta purezza

- Quali sono i vantaggi dell'utilizzo del metodo foil-fiber-foil per le piastre SiC/TB8? Produzione efficiente di compositi SiC/TB8

- Perché è necessario un forno di essiccazione a convezione forzata per gli esperimenti sull'umidità del calcestruzzo? Ottenere un'accuratezza di base precisa

- Cos'è un forno da laboratorio e perché è importante? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Qual è lo scopo dell'aggiunta di pentossido di fosforo (P2O5) come essiccante? Garantire la rigenerazione profonda dell'elettrolita

- Qual è il ruolo fondamentale di un sistema di sputtering a magnetron nella PVD di CrSiN-Y? Sblocca la precisione dei rivestimenti ad alte prestazioni

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto per tessuto di carbonio rivestito? Proteggere i substrati e ottimizzare l'adesione

- Quale ruolo svolge il silicato di sodio (Na2SiO3) come additivo per il cambiamento di fase? Ottimizzare la separazione dei sali fusi