In sintesi, gli elementi riscaldanti in carburo di silicio (SiC) sono adatti per applicazioni ad alta temperatura grazie a una combinazione unica di proprietà. Possono sopportare temperature operative estreme, possiedono un'elevata conduttività termica per un riscaldamento rapido e sono eccezionalmente durevoli, resistendo sia allo stress fisico che alla corrosione chimica per lunghi periodi di servizio.

La scelta di un elemento riscaldante non riguarda mai un singolo attributo, ma l'equilibrio tra prestazioni, longevità e ambiente operativo. Il carburo di silicio eccelle perché offre una soluzione robusta e completa per un'ampia gamma di processi di riscaldamento industriali esigenti, specialmente quelli eseguiti in aria.

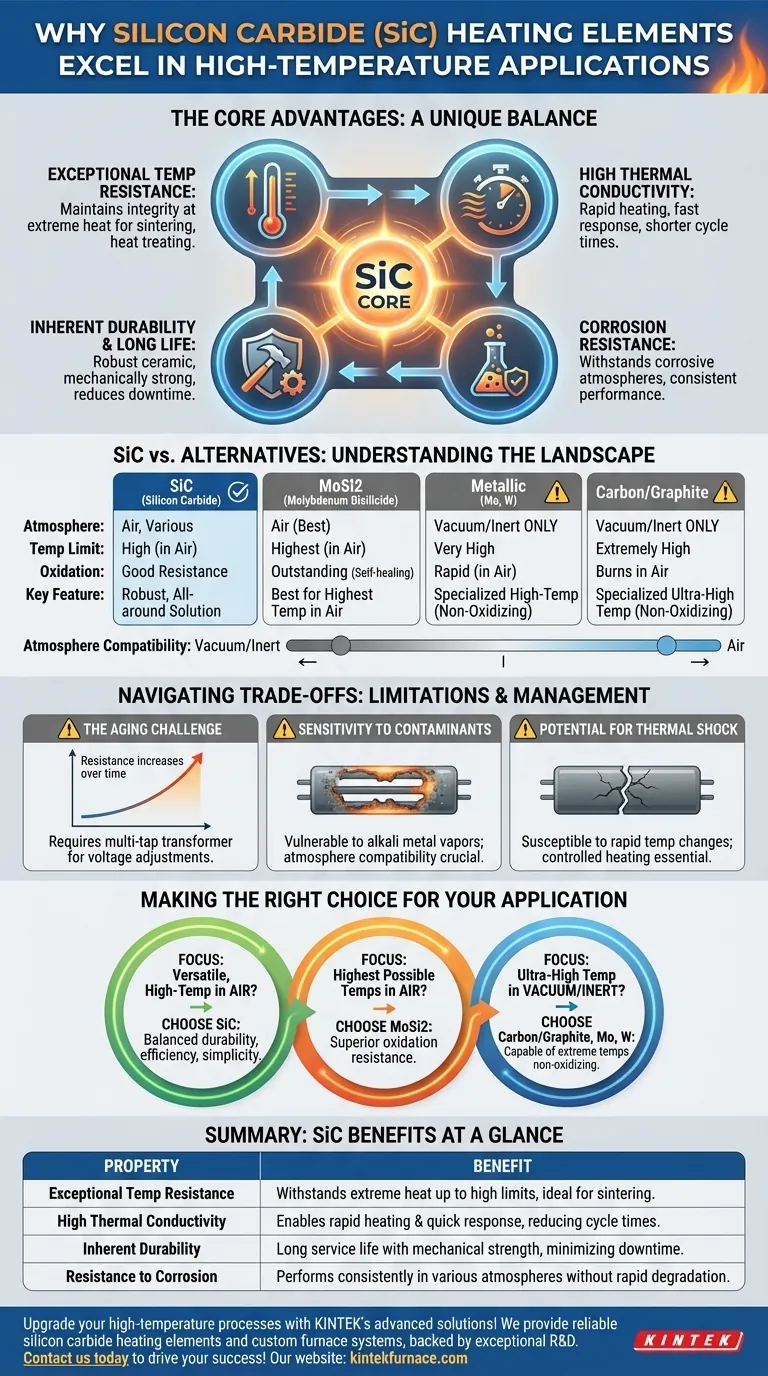

Le proprietà fondamentali del carburo di silicio

Per capire perché il SiC è una scelta predefinita per molti forni ad alta temperatura, dobbiamo esaminare le sue specifiche caratteristiche materiali. Ogni proprietà risolve una distinta sfida industriale.

Eccezionale resistenza alla temperatura

Gli elementi in carburo di silicio sono progettati per sopportare un calore costante ed estremo. Mantengono la loro integrità strutturale e le loro prestazioni a temperature dove molti elementi metallici fallirebbero, rendendoli ideali per processi come la sinterizzazione, il trattamento termico e la fusione di metalli non ferrosi.

Elevata conduttività termica

Questa proprietà consente agli elementi di trasferire l'energia termica in modo molto efficiente. In termini pratici, ciò significa che i forni possono raggiungere rapidamente la temperatura target e rispondere prontamente agli input di controllo, portando a tempi di ciclo più brevi e a una maggiore produttività.

Durabilità intrinseca e lunga durata di servizio

Il SiC è un materiale ceramico molto duro e meccanicamente resistente. Questa robustezza fisica si traduce in una lunga durata operativa, riducendo la frequenza di costosi tempi di inattività e sostituzioni degli elementi rispetto ad alternative più fragili.

Resistenza alla corrosione

Molti processi ad alta temperatura coinvolgono atmosfere che possono essere corrosive per gli elementi riscaldanti. Il SiC offre una buona resistenza all'attacco chimico, consentendogli di fornire prestazioni costanti in una varietà di ambienti di processo senza una rapida degradazione.

Come il SiC si confronta con altri materiali ad alta temperatura

Il carburo di silicio non è l'unica opzione per il riscaldamento ad alta temperatura. Comprendere la sua posizione rispetto ad altri materiali chiarisce dove offre il massimo valore.

vs. Disiliciuro di molibdeno (MoSi2)

Gli elementi in MoSi2 sono un'altra scelta eccellente per applicazioni ad alta temperatura. Sono noti per formare uno strato protettivo e auto-riparante di silice (SiO2) sopra i 1000°C, che conferisce loro un'eccezionale resistenza all'ossidazione. Il MoSi2 può spesso raggiungere temperature operative in aria più elevate rispetto al SiC.

vs. Elementi metallici (molibdeno, tungsteno)

Elementi metallici puri come il molibdeno e il tungsteno sono utilizzati per processi a temperature molto elevate, come la sinterizzazione e l'indurimento. Tuttavia, si ossidano rapidamente e devono essere utilizzati in un vuoto o in un'atmosfera protettiva e inerte, il che aggiunge una complessità e un costo significativi alla progettazione del forno. Il SiC, al contrario, può operare direttamente in aria.

vs. Carbonio/Grafite

Gli elementi in grafite possono raggiungere temperature estremamente elevate, ma come il molibdeno e il tungsteno, richiedono un vuoto o un'atmosfera inerte per evitare che brucino in presenza di ossigeno. Sono riservati ad ambienti specializzati e non ossidanti.

Comprendere i compromessi

Nessun materiale è privo di limitazioni. Riconoscere i compromessi associati al carburo di silicio è fondamentale per una corretta applicazione e gestione.

La sfida dell'invecchiamento

La caratteristica operativa più significativa del SiC è che la sua resistenza elettrica aumenta gradualmente nel tempo con l'uso. Questo processo di "invecchiamento" richiede un sistema di alimentazione (tipicamente un trasformatore multitap) in grado di fornire una tensione progressivamente più alta per mantenere la potenza di uscita richiesta.

Sensibilità ai contaminanti

Sebbene generalmente robusti, gli elementi in SiC possono essere attaccati da alcuni vapori chimici, in particolare quelli contenenti metalli alcalini, che possono accelerare la degradazione e portare a un guasto prematuro. L'atmosfera del processo deve essere compatibile con l'elemento.

Potenziale di shock termico

Sebbene il SiC abbia una buona conduttività termica, è pur sempre una ceramica e può essere suscettibile a fratture se sottoposto a cambiamenti di temperatura estremamente rapidi e incontrollati. Una corretta programmazione e controllo del forno sono essenziali per prevenire lo shock termico.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante ottimale richiede di allineare le proprietà del materiale con gli obiettivi specifici del tuo processo termico.

- Se il tuo obiettivo principale è un riscaldamento versatile e ad alta temperatura in aria: Il carburo di silicio è spesso la scelta più equilibrata e affidabile, offrendo un'ottima combinazione di durabilità, efficienza e semplicità operativa.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili in atmosfera d'aria: Il disiliciuro di molibdeno (MoSi2) è tipicamente superiore grazie alla sua eccezionale resistenza all'ossidazione e alle proprietà auto-riparanti.

- Se il tuo obiettivo principale è la lavorazione a temperature ultra-elevate in vuoto o gas inerte: Gli elementi in grafite, molibdeno o tungsteno sono la scelta necessaria, poiché sono in grado di raggiungere temperature che altri elementi non possono, ma richiedono un ambiente non ossidante.

In definitiva, la scelta dell'elemento giusto è una questione di abbinare le sue capacità alle precise esigenze di temperatura, atmosfera e ciclo di produzione.

Tabella riassuntiva:

| Proprietà | Vantaggio |

|---|---|

| Eccezionale resistenza alla temperatura | Resiste a calore estremo fino a limiti elevati, ideale per sinterizzazione e trattamento termico |

| Elevata conduttività termica | Consente riscaldamento rapido e risposta veloce, riducendo i tempi di ciclo |

| Durabilità intrinseca | Lunga durata di servizio con resistenza meccanica, minimizzando i tempi di inattività |

| Resistenza alla corrosione | Si comporta in modo costante in varie atmosfere senza rapida degradazione |

Migliora i tuoi processi ad alta temperatura con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili in carburo di silicio e sistemi di forni personalizzati come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e le prestazioni. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata