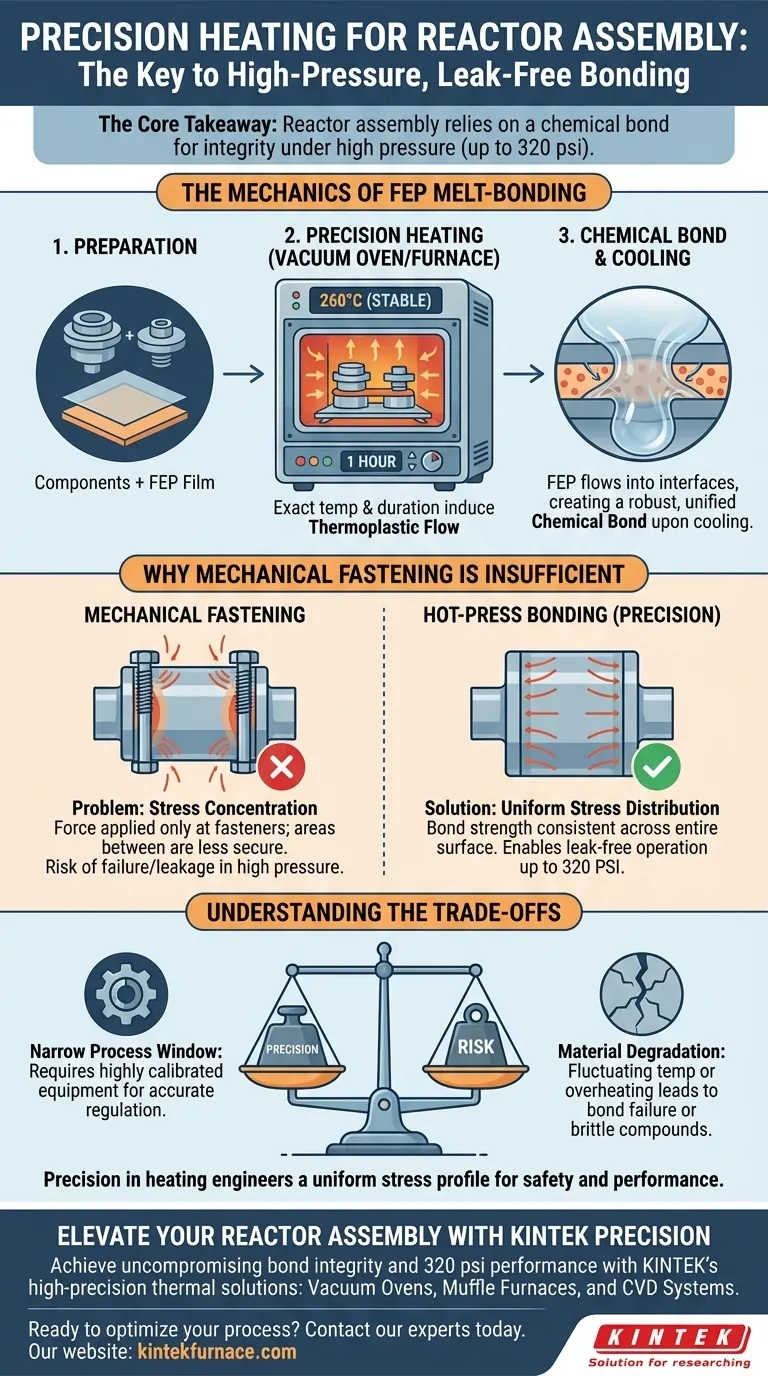

Le apparecchiature di riscaldamento di precisione sono strettamente necessarie per controllare accuratamente il processo di melt-bonding dei film in Etilene Propilene Fluorurato (FEP) utilizzati nell'assemblaggio del reattore. Mantenendo un ambiente specifico e stabile, tipicamente 260°C per esattamente un'ora, questi forni consentono all'FEP di subire un flusso termoplastico, penetrando nelle interfacce dei componenti per creare un legame che il fissaggio meccanico non può ottenere.

Il concetto chiave L'assemblaggio del reattore si basa su un legame chimico piuttosto che sulla forza meccanica per garantire l'integrità sotto alta pressione. I forni a vuoto di precisione sono essenziali per facilitare il flusso termoplastico dei film FEP, creando un componente unificato e a tenuta stagna in grado di resistere a pressioni fino a 320 psi.

La meccanica del melt-bonding FEP

Ottenere il flusso termoplastico

L'obiettivo principale dell'utilizzo di un forno di precisione è indurre il flusso termoplastico.

I film FEP devono essere riscaldati a una temperatura target precisa di 260°C e mantenuti lì per una durata specifica, come un'ora. Questa precisa esposizione termica fa sì che il film si ammorbidisca e fluisca nelle interfacce microscopiche dei componenti del reattore allineati.

Creare un legame chimico robusto

Una volta completato il ciclo di riscaldamento, il processo di raffreddamento solidifica l'FEP.

Ciò crea un robusto legame chimico tra i componenti. A differenza di una sigillatura temporanea, questo processo fonde le parti in un'unica unità coesa progettata per un funzionamento ad alte prestazioni.

Perché il fissaggio meccanico è insufficiente

Il problema della concentrazione dello stress

Il fissaggio meccanico standard, come l'uso di bulloni o viti, crea punti di elevato stress.

La forza viene applicata solo dove si trovano i fissaggi, lasciando le aree tra di essi meno sicure. Negli ambienti ad alta pressione, queste concentrazioni di stress non uniformi possono portare a guasti strutturali o perdite.

Distribuzione uniforme dello stress

Il press-bonding a caldo fornisce una distribuzione uniforme dello stress su tutta la superficie incollata.

Poiché il film FEP penetra nell'intera interfaccia, la resistenza del legame è costante in tutto l'assemblaggio. Questa uniformità è il fattore chiave che consente al reattore di funzionare senza perdite a pressioni elevate, in particolare fino a 320 psi.

Comprendere i compromessi

Precisione vs. Semplicità

Sebbene il press-bonding a caldo offra prestazioni superiori, richiede una finestra di processo molto più ristretta rispetto all'assemblaggio meccanico.

Richiede attrezzature altamente calibrate. I forni standard con fluttuazioni di temperatura non possono essere utilizzati; è necessaria una regolazione accurata per garantire che la diffusione atomica o il flusso polimerico avvengano senza surriscaldare i materiali.

Rischio di degradazione del materiale

Se la temperatura non viene controllata con precisione, il legame fallirà.

Nei contesti di bonding generali, il calore eccessivo può portare alla fusione locale della matrice del substrato o alla formazione di composti fragili. Le apparecchiature di precisione mitigano questo rischio garantendo che la temperatura rimanga esattamente all'interno dell'intervallo richiesto per il legame, preservando le proprietà meccaniche dell'unione.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo dell'assemblaggio del tuo reattore, applica questi principi in base ai tuoi requisiti specifici:

- Se la tua priorità principale è l'integrità ad alta pressione: Dai priorità ai forni di precisione che possono mantenere 260°C senza fluttuazioni per garantire che l'FEP crei una sigillatura a tenuta stagna in grado di resistere a 320 psi.

- Se la tua priorità principale è la longevità del materiale: Utilizza ambienti sottovuoto per prevenire l'ossidazione e rampe termiche precise per evitare di degradare i materiali dei componenti durante la fase di bonding.

La precisione nel riscaldamento non riguarda solo la fusione del film; riguarda l'ingegnerizzazione di un profilo di stress uniforme che garantisce sicurezza e prestazioni.

Tabella riassuntiva:

| Caratteristica | Fissaggio Meccanico | Press-Bonding a Caldo (Forno di Precisione) |

|---|---|---|

| Tipo di Legame | Fisico/Meccanico | Chimico/Flusso Termoplastico |

| Distribuzione dello Stress | Concentrato sui fissaggi | Uniforme su tutta la superficie |

| Pressione Nominale | Inferiore, incline a perdite | Fino a 320 psi (a tenuta stagna) |

| Requisiti dell'Attrezzatura | Strumenti manuali | Forno di precisione sottovuoto/riscaldamento a 260°C |

| Integrità del Materiale | Potenziale deformazione | Preservata tramite finestra termica controllata |

Eleva l'assemblaggio del tuo reattore con la precisione KINTEK

Ottieni un'integrità del legame senza compromessi e prestazioni da 320 psi con le soluzioni termiche di alta precisione di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo forni sottovuoto, forni muffola e sistemi CVD ad alte prestazioni progettati per soddisfare le rigorose finestre di processo a 260°C richieste per il melt-bonding FEP. Sia che tu abbia bisogno di riscaldamento standard da laboratorio o di un sistema completamente personalizzabile per scale industriali uniche, KINTEK garantisce una distribuzione uniforme del calore e la prevenzione dell'ossidazione per i tuoi componenti più critici.

Pronto a ottimizzare il tuo processo di press-bonding a caldo? Contatta oggi i nostri esperti per trovare la soluzione di forno perfetta.

Guida Visiva

Riferimenti

- Chan Ho Song, Chan Pil Park. Flow Reactor for Sustainable Electrosynthesis Fabricated via Cost‐Effective Electroplating and Adhesive Bonding. DOI: 10.1002/cssc.202501123

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- In che modo la pressione assiale applicata da un forno di sinterizzazione a pressatura a caldo sottovuoto contribuisce alla densificazione del materiale?

- In che modo l'automazione migliora il processo di pressatura a caldo? Aumenta la precisione, l'efficienza e la qualità

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quale ruolo svolge un forno di sinterizzazione a pressa calda nella produzione di Cf-UHTC? Raggiungere la densità di picco nei compositi refrattari

- Quali sono i principali vantaggi tecnici dell'utilizzo di un sistema di sinterizzazione a plasma a scintilla (SPS)? Ottenere una sinterizzazione superiore

- Quali caratteristiche di controllo della temperatura hanno i forni a pressa calda sottovuoto? Ottieni precisione nella lavorazione di materiali ad alta temperatura

- Cos'è la pressatura a caldo sottovuoto? Ottenere una resistenza e una purezza dei materiali superiori

- In che modo il sistema di pressurizzazione di una pressa a caldo sottovuoto influisce sui compositi SiC/TB8? Ottimizzare la densificazione della matrice