In breve, l'automazione migliora il processo di pressatura a caldo introducendo un controllo preciso e ripetibile su ogni variabile critica, dalla temperatura e pressione ai tempi del ciclo. Questo approccio sistematico riduce drasticamente l'errore umano, minimizza lo spreco di materiale e assicura una produzione costantemente di alta qualità, difficile da ottenere con l'operazione manuale.

Il valore fondamentale dell'automazione nella pressatura a caldo non riguarda solo la velocità; si tratta di trasformare il processo da un'arte dipendente dall'operatore a una scienza basata sui dati. Ciò garantisce che ogni pezzo prodotto soddisfi le specifiche esatte, ogni volta.

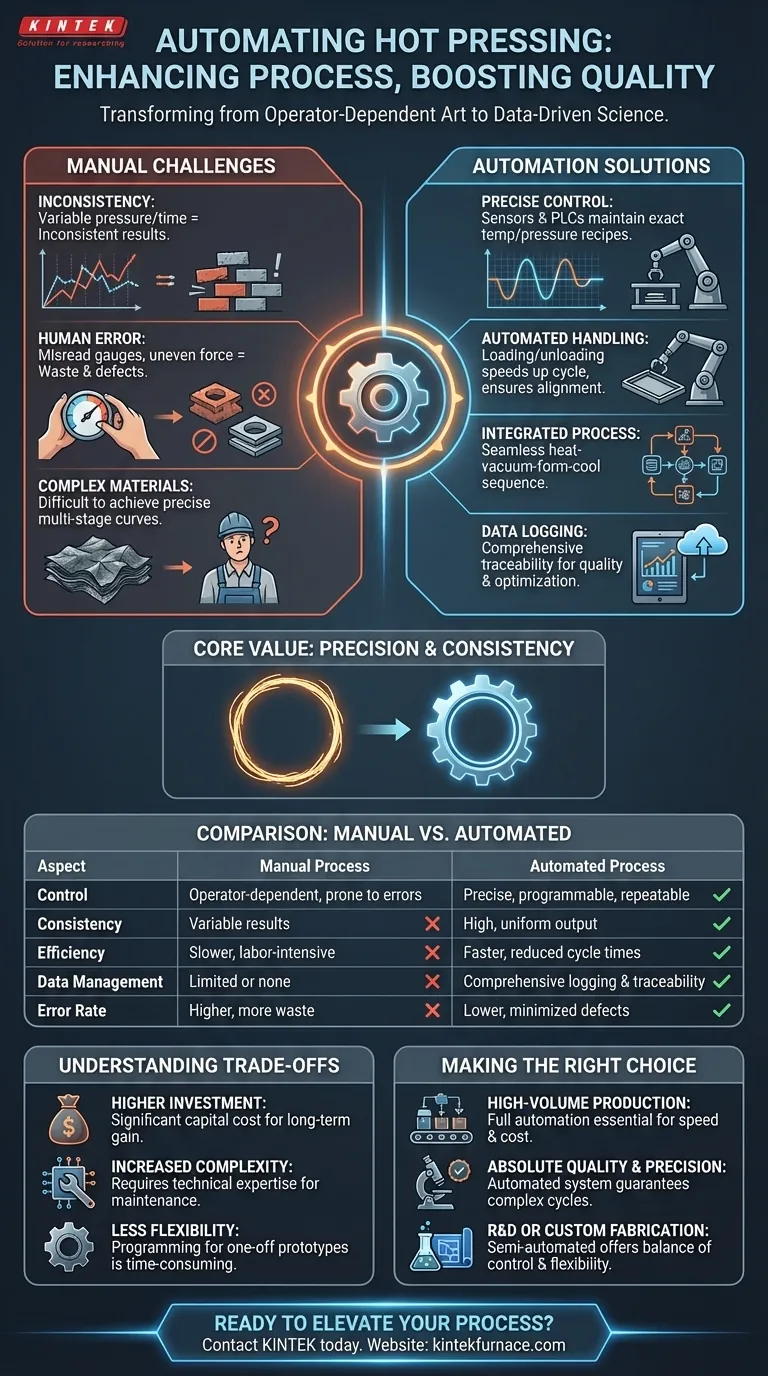

Perché il controllo manuale è insufficiente

Per comprendere l'impatto dell'automazione, dobbiamo prima riconoscere i limiti intrinseci della pressatura a caldo manuale. Il processo si basa su un delicato equilibrio di calore, pressione e tempo.

Il problema dell'inconsistenza

Le regolazioni manuali da parte di un operatore, per quanto abile, sono suscettibili a piccole variazioni. Queste lievi differenze nell'applicazione della pressione o nella temporizzazione possono portare a densità, finitura superficiale e integrità strutturale del prodotto incoerenti.

Il rischio di errore umano

Gli operatori possono leggere male i manometri, applicare la pressione in modo non uniforme o valutare male la temporizzazione. Questi errori possono comportare parti rifiutate, materiale sprecato e tempo di produzione perso, influenzando direttamente la redditività.

La sfida dei materiali complessi

La produzione moderna spesso coinvolge compositi e polimeri avanzati che richiedono curve di riscaldamento e pressione estremamente precise. L'ottenimento di questi complessi cicli multistadio manualmente è impraticabile e inaffidabile.

Come l'automazione offre precisione ed efficienza

L'automazione affronta queste sfide integrando il controllo sull'intero flusso di lavoro della pressatura a caldo. Sistematizza ogni passaggio per risultati ottimali e ripetibili.

Controllo preciso della temperatura e della pressione

I sistemi automatizzati utilizzano sensori e controllori logici programmabili (PLC) per mantenere la temperatura e la pressione esatte richieste per un materiale specifico. Il sistema può eseguire ricette pre-programmate, garantendo che le condizioni ideali siano soddisfatte per ogni ciclo.

Manipolazione automatizzata dei materiali

Le presse moderne automatizzano attività come il caricamento delle materie prime (alimentazione del tavolo) e lo scarico delle parti finite (sformatura). Ciò non solo accelera il ciclo ma assicura anche che i materiali siano posizionati correttamente, prevenendo difetti causati da disallineamento.

Fasi di processo integrate

L'automazione combina senza soluzione di continuità riscaldamento, aspirazione (per rimuovere aria intrappolata e volatili), formatura e raffreddamento in una sequenza continua e ottimizzata. Ciò elimina i ritardi e i potenziali errori che si verificano durante il passaggio tra le stazioni manuali.

Registrazione dei dati e tracciabilità

Un sistema automatizzato registra i parametri esatti utilizzati per ogni parte prodotta. Questi dati sono preziosi per il controllo qualità, l'ottimizzazione dei processi e la fornitura di tracciabilità per settori come quello aerospaziale o medico in cui è un requisito.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, l'adozione dell'automazione è una decisione strategica con chiari compromessi che devono essere considerati.

Investimento iniziale più elevato

I sistemi di pressatura a caldo completamente automatizzati rappresentano una spesa in conto capitale significativa rispetto a attrezzature manuali più semplici. Il ritorno su questo investimento deve essere calcolato in base ai guadagni attesi in termini di qualità, produttività e costi di manodopera ridotti.

Maggiore complessità e manutenzione

I sistemi automatizzati incorporano elettronica, sensori e software sofisticati. Ciò richiede un livello più elevato di competenza tecnica per la manutenzione e la risoluzione dei problemi. Un guasto della macchina può causare tempi di inattività più significativi se l'esperienza interna non è disponibile.

Minore flessibilità per prototipi unici

La programmazione di una pressa automatizzata per un pezzo complesso e unico può richiedere molto tempo. Per la prototipazione rapida a bassa fedeltà, una pressa manuale a volte può offrire maggiore flessibilità immediata, sebbene con minore precisione.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di sfruttare l'automazione dovrebbe essere guidata dal tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è la produzione ad alto volume: L'automazione completa è essenziale per raggiungere la velocità, la coerenza e il basso costo per unità richiesti per essere competitivi.

- Se il tuo obiettivo principale è la qualità e la precisione assolute: Un sistema automatizzato è l'unico modo per garantire che i complessi cicli di polimerizzazione per materiali avanzati vengano eseguiti perfettamente ogni volta.

- Se il tuo obiettivo principale è ricerca e sviluppo o fabbricazione personalizzata: Un sistema semi-automatico può offrire il miglior equilibrio, fornendo un controllo preciso sulle variabili chiave pur mantenendo la flessibilità per frequenti modifiche.

Eliminando la variabilità e implementando un controllo preciso, l'automazione ti consente di ottenere risultati prevedibili e di alta qualità su larga scala.

Tabella riassuntiva:

| Aspetto | Processo Manuale | Processo Automatizzato |

|---|---|---|

| Controllo | Dipendente dall'operatore, soggetto a errori | Preciso, programmabile, ripetibile |

| Coerenza | Risultati variabili | Uscita elevata, uniforme |

| Efficienza | Più lento, ad alta intensità di lavoro | Più veloce, tempi di ciclo ridotti |

| Gestione dei dati | Limitata o assente | Registrazione e tracciabilità complete |

| Manipolazione dei materiali | Manuale, rischio di disallineamento | Automatizzata, posizionamento preciso |

| Tasso di errore | Più alto, più spreco | Più basso, difetti minimizzati |

Pronto a migliorare la tua pressatura a caldo con precisione ed efficienza? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali e di produzione unici. Sia che tu sia nella produzione ad alto volume, ricerca e sviluppo o fabbricazione personalizzata, i nostri sistemi automatizzati garantiscono qualità costante e costi ridotti. Contattaci oggi per discutere come possiamo migliorare il tuo processo!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- In quali campi viene applicata la tecnologia di pressatura a caldo? Essenziale per l'aerospaziale, la difesa e la produzione avanzata

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili

- Quali fattori devono essere considerati nella scelta tra pressatura a caldo e compattazione a freddo con sinterizzazione? Ottimizza la tua produzione di materiali

- In che modo il controllo personalizzato di calore e pressione avvantaggia la pressatura a caldo? Ottenere una densità e una resistenza superiori del materiale