Al centro della capacità di un forno a pressa calda sottovuoto c'è un sistema sofisticato progettato per una precisione termica assoluta. Questi forni raggiungono questo obiettivo attraverso una combinazione di zone di riscaldamento isolate, sensori di temperatura ad alta precisione come le termocoppie e sistemi avanzati controllati da computer. Insieme, questi componenti assicurano una distribuzione uniforme del calore sul pezzo e consentono l'esecuzione di cicli termici complessi e ripetibili.

Un forno a pressa calda sottovuoto fa più che scaldarsi. La sua funzione primaria è quella di fornire un ambiente inerte e privo di contaminazioni dove la temperatura può essere manipolata con estrema precisione, un requisito per la creazione di materiali avanzati con proprietà specifiche e prevedibili.

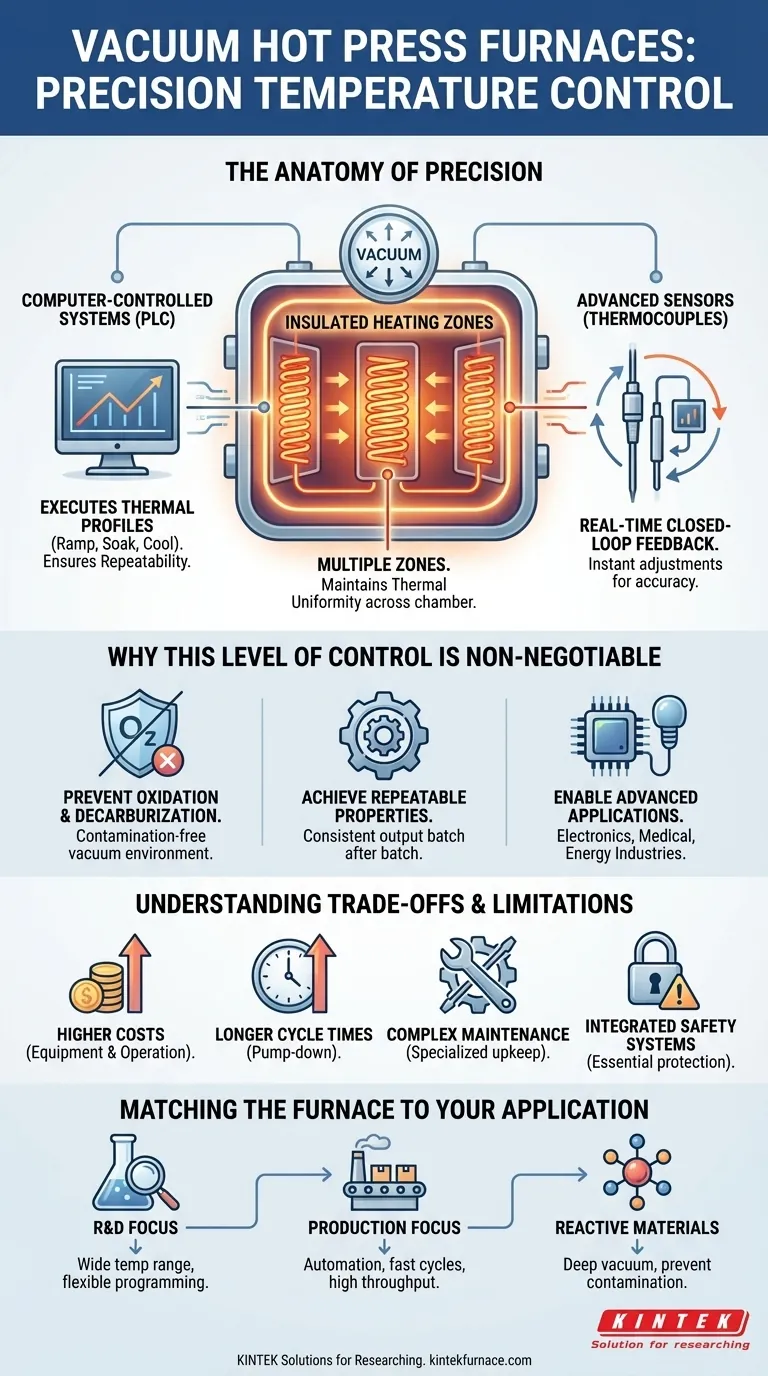

L'anatomia del controllo di precisione della temperatura

Comprendere come questi forni gestiscono il calore è fondamentale per apprezzarne il valore nella produzione e ricerca avanzata. Il sistema di controllo non è un singolo componente, ma un trio di tecnologie integrate che lavorano all'unisono.

Sistemi controllati da computer: il cervello dell'operazione

L'intero processo è governato da un Controllore Logico Programmabile (PLC) o da un sistema informatico dedicato. Questo controllore agisce come il cervello centrale, eseguendo profili termici pre-programmati con alta fedeltà.

Gli operatori possono definire precise velocità di riscaldamento (rampe), tempi di mantenimento (soaks) e velocità di raffreddamento. Questa automazione assicura che ogni ciclo di produzione sia identico, il che è fondamentale per il controllo qualità e la convalida del processo.

Zone di riscaldamento isolate: garantire l'uniformità

Una sfida chiave alle alte temperature è mantenere l'uniformità termica, prevenendo punti caldi o freddi che potrebbero rovinare un componente. I forni a vuoto risolvono questo problema con più zone di riscaldamento gestite indipendentemente.

Ogni zona ha i propri elementi riscaldanti e sensori. Il controllore centrale regola costantemente la potenza di ogni zona, assicurando che l'intera camera e il materiale al suo interno mantengano una temperatura costante come specificato dalla ricetta del processo.

Sensori di temperatura avanzati: il ciclo di feedback

Le termocoppie ad alta precisione sono i "nervi" del sistema. Posizionate strategicamente all'interno della camera del forno, forniscono dati di temperatura costanti e in tempo reale al controllore.

Questo feedback a circuito chiuso è ciò che consente al sistema di reagire istantaneamente a qualsiasi deviazione, apportando le precise regolazioni di temperatura necessarie per rimanere nel profilo. Questo è essenziale per processi come la sinterizzazione o la crescita di cristalli, dove anche minime fluttuazioni di temperatura possono compromettere il prodotto finale.

Perché questo livello di controllo è inderogabile

La combinazione di un ambiente sottovuoto e un preciso controllo termico consente processi impossibili in un forno ad atmosfera standard.

Prevenire l'ossidazione e la decarburazione

Il beneficio primario del vuoto è la rimozione dei gas atmosferici, specialmente l'ossigeno. Ciò previene reazioni chimiche indesiderate come l'ossidazione, che può degradare o distruggere materiali metallici e non metallici sensibili ad alte temperature.

Ottenere proprietà dei materiali ripetibili

Processi come la ricottura, la brasatura e la sinterizzazione si basano su cicli termici specifici per ottenere la microstruttura e le proprietà dei materiali desiderate. La capacità di programmare e ripetere esattamente questi cicli è ciò che garantisce una produzione costante e di alta qualità, lotto dopo lotto.

Abilitare applicazioni avanzate

Questa tecnologia è fondamentale per la produzione di componenti per le industrie dell'elettronica, medicale ed energetica. Dalla crescita di gemme artificiali alla purificazione di materiali ad alta temperatura, l'ambiente controllato è ciò che rende possibili questi moderni processi di produzione.

Comprendere i compromessi e le limitazioni

Sebbene potente, la tecnologia della pressa calda sottovuoto presenta specifiche considerazioni che devono essere valutate.

Costi di attrezzatura e operativi più elevati

Questi forni rappresentano un significativo investimento di capitale rispetto ai forni atmosferici standard. La complessità delle pompe per vuoto, dei sistemi di controllo e della costruzione della camera fa aumentare i costi.

Tempi di ciclo più lunghi

Raggiungere un vuoto elevato non è istantaneo. Il tempo di "pompa-down" richiesto per evacuare la camera si aggiunge al tempo totale del ciclo, il che può essere un fattore nella pianificazione della produzione ad alto volume.

Requisiti di manutenzione complessi

Mantenere l'integrità del sistema del vuoto è fondamentale. Guarnizioni, pompe e sensori richiedono una manutenzione regolare e specializzata per prevenire perdite e garantire un funzionamento affidabile. Ciò richiede spesso tecnici più qualificati rispetto a un forno convenzionale.

Sistemi di sicurezza integrati

A causa delle alte temperature ed energie coinvolte, questi forni sono dotati di robuste caratteristiche di sicurezza. Sistemi come allarmi di sovratemperatura, interblocchi di raffreddamento ad acqua e protezione contro le sovratensioni non sono opzionali, ma essenziali per un funzionamento sicuro e affidabile.

Abbinare il forno alla tua applicazione

La scelta della giusta configurazione del forno dipende interamente dal tuo obiettivo finale. La chiave è abbinare le capacità del forno alle esigenze specifiche del tuo materiale e processo.

- Se il tuo obiettivo principale è la ricerca e sviluppo: dai priorità a un forno con un'ampia gamma di temperature operative (ad es. fino a 2400°C) e una programmazione altamente flessibile per esplorare diversi comportamenti dei materiali.

- Se il tuo obiettivo principale è la produzione ad alto volume: enfatizza l'automazione, i tempi di ciclo rapidi (incluso il pompaggio) e un controllo di processo robusto e ripetibile per massimizzare la produttività e la qualità.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi: la qualità del sistema di vuoto è fondamentale. Investi in un sistema in grado di raggiungere il vuoto profondo necessario per prevenire qualsiasi contaminazione.

Comprendere queste caratteristiche di controllo ti consente di selezionare e utilizzare questa tecnologia per ottenere risultati superiori sui materiali.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Sistemi controllati da computer | Utilizza PLC o computer per cicli precisi di riscaldamento, mantenimento e raffreddamento, garantendo ripetibilità e automazione. |

| Zone di riscaldamento isolate | Più zone con controllo indipendente per mantenere l'uniformità termica e prevenire punti caldi/freddi. |

| Sensori di temperatura avanzati | Termocoppie ad alta precisione forniscono feedback in tempo reale per il controllo a circuito chiuso e regolazioni istantanee. |

| Ambiente sottovuoto | Rimuove l'ossigeno per prevenire l'ossidazione e la decarburazione, consentendo una lavorazione senza contaminazioni. |

| Sistemi di sicurezza | Include allarmi di sovratemperatura, interblocchi di raffreddamento ad acqua e protezione contro le sovratensioni per un funzionamento affidabile. |

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nel campo della ricerca e sviluppo, della produzione ad alto volume o della gestione di materiali reattivi, la nostra esperienza garantisce un controllo termico superiore e risultati costanti. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la lavorazione dei tuoi materiali e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori