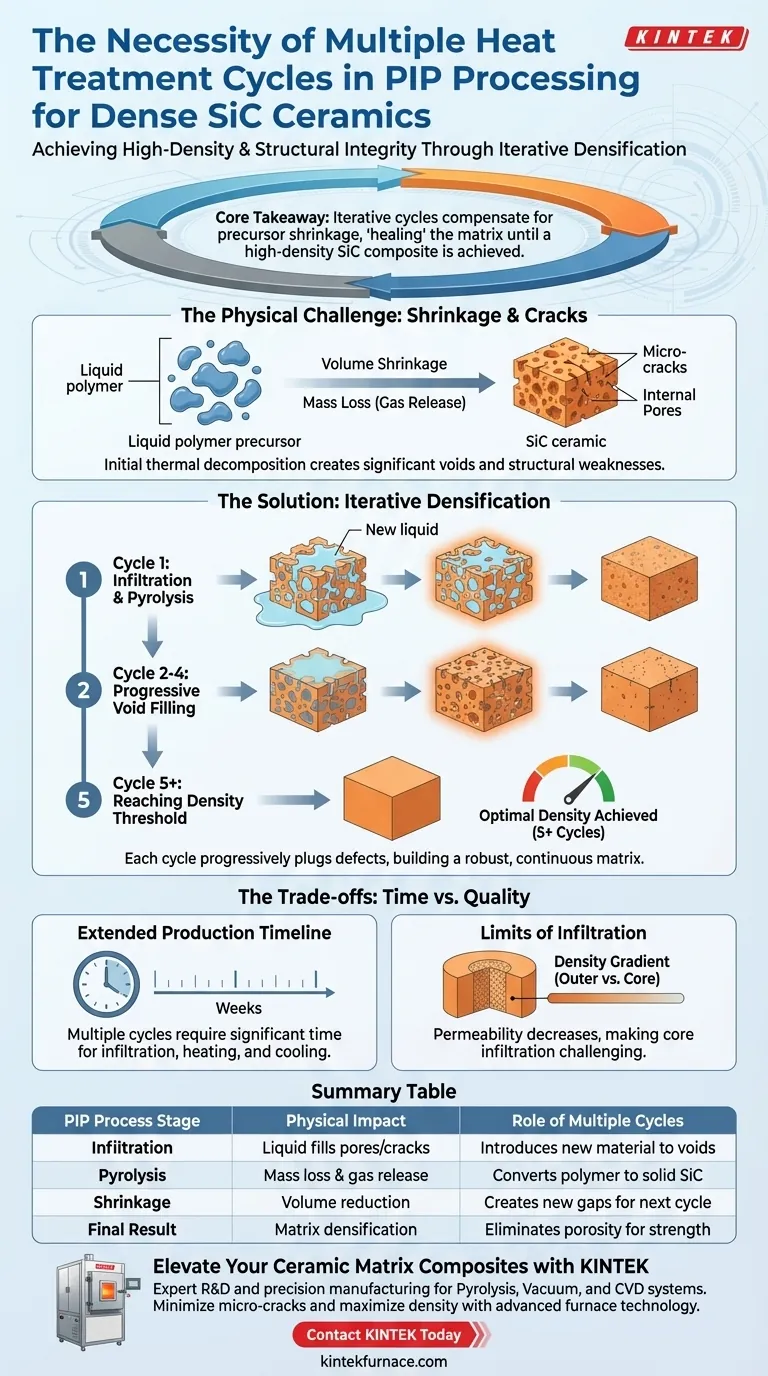

Più cicli di trattamento termico sono essenziali perché la conversione dei precursori polimerici liquidi in ceramiche solide di SiC comporta un significativo restringimento volumetrico e una perdita di massa. Questa trasformazione crea naturalmente una rete di micro-crepe e pori interni all'interno del materiale. Ripetendo il processo di infiltrazione e pirolisi, solitamente cinque o più volte, nuovo materiale precursore riempie questi vuoti, aumentando gradualmente la densità e l'integrità strutturale della matrice ceramica.

Concetto chiave: L'elaborazione PIP si basa su cicli iterativi per compensare il restringimento intrinseco dei precursori durante la decomposizione termica, "riparando" efficacemente la matrice fino a ottenere un composito SiC ad alta densità e ad alte prestazioni.

La sfida fisica della conversione dei precursori

Restringimento volumetrico e perdita di massa

Durante la fase di pirolisi, il precursore polimerico subisce una scomposizione chimica per formare una ceramica. Questo processo rilascia sottoprodotti gassosi, portando a una sostanziale riduzione del volume del materiale.

Mentre il precursore liquido transita verso uno stato ceramico solido, la perdita di massa lascia inevitabilmente spazi vuoti. Senza ulteriori interventi, la matrice risultante sarebbe troppo porosa per fornire un'adeguata resistenza strutturale.

Lo sviluppo di micro-crepe

Le sollecitazioni interne generate durante la decomposizione termica spesso superano la resistenza della ceramica nascente. Ciò porta alla formazione di una rete di micro-crepe attraverso il preformato.

Queste crepe fungono da vie per la futura infiltrazione, ma rappresentano anche debolezze strutturali. Affrontare questi difetti è il motivo principale per cui un singolo trattamento termico è insufficiente per le ceramiche SiC di grado industriale.

La meccanica della densificazione iterativa

Riempimento progressivo dei vuoti

Ogni ciclo successivo di "impregnazione-pirolisi" introduce nuovo precursore liquido nei pori e nelle crepe creati dal precedente trattamento termico. Quando questo nuovo materiale viene pirolizzato, si solidifica all'interno di questi spazi.

Questo approccio iterativo garantisce che la densità della matrice SiC aumenti incrementalmente. Ogni ciclo "tappa" efficacemente i difetti dell'ultimo, costruendo una struttura ceramica più continua e robusta.

Raggiungere la soglia di densità

Per ottenere un composito a matrice ceramica (CMC) di SiC ad alta densità, è generalmente richiesto un numero standard di cinque o più cicli. I primi cicli si concentrano sul riempimento di macro-pori di grandi dimensioni, mentre i cicli successivi mirano alla microporosità più fine.

Man mano che la matrice diventa più densa, la permeabilità del materiale diminuisce. Ciò rende ogni successiva infiltrazione più difficile, raggiungendo infine un punto di rendimenti decrescenti in cui la densità si stabilizza.

Comprendere i compromessi

Implicazioni di tempo e costi

Lo svantaggio principale del processo PIP è la lunga durata di produzione. Poiché ogni ciclo richiede ore o giorni per l'infiltrazione, il riscaldamento e il raffreddamento, il tempo totale di produzione per una parte densa può estendersi per diverse settimane.

Limiti di infiltrazione

Man mano che la matrice si densifica, diventa sempre più difficile per il precursore liquido penetrare al centro del componente. Ciò può portare a un "gradiente di densità", in cui la superficie esterna è più densa del nucleo, intrappolando potenzialmente gas all'interno durante i trattamenti termici finali.

Ottenere un'integrità ottimale della matrice

- Se il tuo obiettivo principale è la Massima Densità: Esegui almeno da cinque a otto cicli per garantire che anche le crepe più fini siano riempite di materiale ceramico.

- Se il tuo obiettivo principale è l'Efficienza di Produzione: Monitora l'aumento di massa dopo ogni ciclo e interrompi il processo una volta che l'aumento incrementale di densità scende al di sotto della soglia richiesta.

- Se il tuo obiettivo principale è l'Uniformità Strutturale: Assicurati che i tempi di infiltrazione siano sufficienti negli ultimi cicli per consentire al precursore di raggiungere la geometria interna della parte.

La formazione di ceramiche SiC di successo è fondamentalmente una maratona di trattamenti termici ripetuti progettati per superare i limiti fisici del restringimento chimico.

Tabella riassuntiva:

| Fase del processo PIP | Impatto fisico | Ruolo dei cicli multipli |

|---|---|---|

| Infiltrazione | Il liquido riempie pori/crepe | Introduce nuovo materiale nei vuoti |

| Pirolisi | Perdita di massa e rilascio di gas | Converte il polimero in SiC solido |

| Restringimento | Riduzione del volume | Crea nuovi spazi per il ciclo successivo |

| Risultato finale | Densificazione della matrice | Elimina la porosità per la resistenza |

Migliora i tuoi compositi a matrice ceramica con KINTEK

Ottieni un'integrità strutturale senza pari nella tua elaborazione PIP. Supportato da ricerca e sviluppo esperti e produzione di precisione, KINTEK offre sistemi specializzati per pirolisi, vuoto e CVD progettati per gestire le rigorose esigenze dei trattamenti termici iterativi di SiC. Sia che tu abbia bisogno di forni ad alta temperatura personalizzabili per laboratori o soluzioni su scala industriale, forniamo la precisione termica necessaria per ridurre al minimo le micro-crepe e massimizzare la densità. Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia avanzata di forni può ottimizzare la tua efficienza di produzione e le prestazioni dei materiali.

Guida Visiva

Riferimenti

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali servizi di supporto sono disponibili per gli utenti di forni a vuoto personalizzati? Garantire prestazioni e tempi di attività per tutta la vita

- Quali sono le fasi critiche del processo del forno ad arco sotto vuoto? Ottenere una purezza dei metalli e prestazioni senza pari

- Quali sono i vantaggi dell'utilizzo dei forni a vuoto? Ottenere un controllo metallurgico superiore e purezza

- Perché è necessario un ambiente di vuoto ultra-elevato (UHV) per le misurazioni PES di 1T-TaS2? Garantire l'integrità dei dati

- Qual è il supporto disponibile per chi è nuovo alla carburazione sottovuoto a bassa pressione? Padroneggia la LPVC con una guida esperta

- Come funziona un forno sottovuoto da laboratorio nella fase di essiccazione delle fibre precursore di poliimmide? Migliorare la qualità del materiale

- Qual è il ruolo di un forno ad arco sotto vuoto nella sintesi delle superleghe di quasicristalli Al-Cu-Fe-Ce? Approfondimenti degli esperti

- Perché il controllo dell'alto vuoto è essenziale per i compositi CNT/Cu? Sblocca conducibilità e purezza di picco