Nella loro essenza, i vantaggi di un forno a vuoto derivano da un'unica capacità fondamentale: il controllo totale dell'ambiente. Rimuovendo aria e altri gas, questi forni creano un ambiente incontaminato e chimicamente inerte che previene reazioni indesiderate come l'ossidazione, garantisce la pulizia dei pezzi e consente un trattamento termico estremamente preciso e ripetibile. È questo controllo che fornisce proprietà metallurgiche superiori spesso irraggiungibili con i forni convenzionali.

Un forno a vuoto non è solo uno strumento per riscaldare il metallo; è uno strumento di precisione per manipolare le proprietà dei materiali in un ambiente perfettamente controllato. Il suo vantaggio principale non è il calore, ma l'eliminazione delle interferenze atmosferiche, che porta a maggiore purezza, resistenza e consistenza.

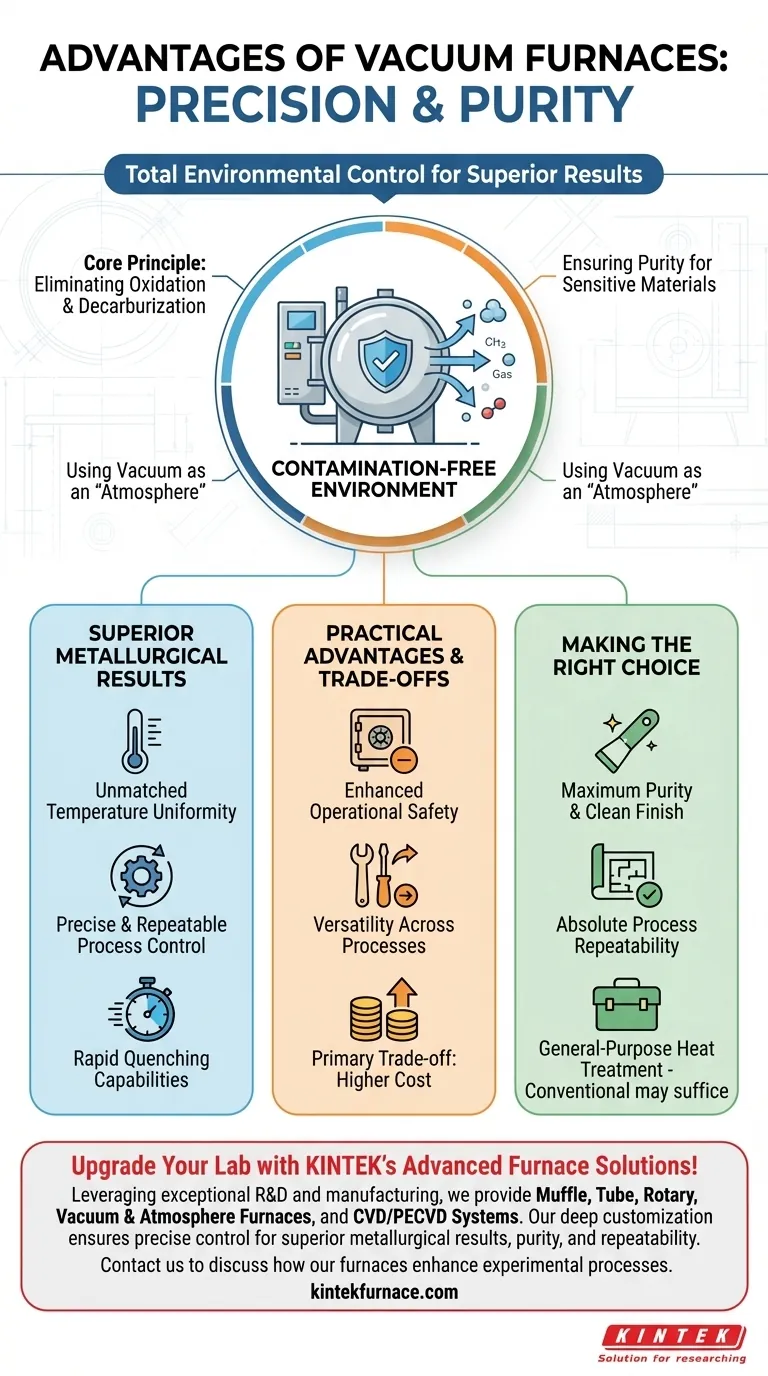

Il Principio Fondamentale: Creare un Ambiente Privo di Contaminazione

La caratteristica distintiva di un forno a vuoto è la sua capacità di operare senza i gas reattivi presenti nell'aria normale. Questo singolo fattore è la fonte dei suoi benefici più significativi.

Eliminazione dell'Ossidazione e della Decarburazione

Rimuovendo l'ossigeno, un forno a vuoto previene la formazione di ossidi sulla superficie di un materiale durante la lavorazione ad alta temperatura. Ciò si traduce in pezzi brillanti e puliti che spesso non richiedono una successiva pulizia superficiale.

Questo stesso principio previene la decarburazione, la perdita di carbonio dalla superficie dell'acciaio, che preserva la durezza e l'integrità strutturale prevista del materiale.

Garantire la Purezza per Materiali Sensibili

I materiali ad alte prestazioni come superleghe, titanio e ceramiche avanzate sono altamente reattivi con ossigeno e azoto a temperature elevate. Un ambiente a vuoto è essenziale per lavorare questi materiali senza introdurre impurità che ne degraderebbero le proprietà meccaniche.

Usare il Vuoto come "Atmosfera"

Per molti processi di trattamento termico, come tempra e ricottura, il vuoto stesso è l'"atmosfera" ideale. È perfettamente non reattivo, eliminando il costo e la complessità di approvvigionamento, gestione e introduzione di gas di processo specializzati.

Ottenere Risultati Metallurgici Superiori

L'ambiente controllato consente un livello di precisione che si traduce direttamente in risultati di qualità superiore e più coerenti.

Uniformità di Temperatura Ineguagliabile

I forni a vuoto sono progettati per un'eccezionale uniformità di temperatura, mantenendo spesso una temperatura costante su tutto il carico di lavoro. Ciò assicura che ogni pezzo, indipendentemente dalla sua posizione nel forno, riceva esattamente lo stesso trattamento termico.

Controllo del Processo Preciso e Ripetibile

I moderni forni a vuoto sono controllati da computer, consentendo la programmazione di cicli di riscaldamento, mantenimento e raffreddamento altamente specifici e complessi. Questa automazione garantisce che ogni lotto venga lavorato con ripetibilità metallurgica, un requisito critico per settori come l'aerospaziale e la produzione medicale.

Capacità di Raffreddamento Rapido (Quenching)

Dopo il riscaldamento, l'ambiente a vuoto facilita un raffreddamento estremamente rapido e controllato, noto come tempra (quenching). Riportando la camera con gas inerte ad alta pressione, il forno può raffreddare i pezzi a velocità precise per ottenere microstrutture, durezza e resistenze del materiale specifiche.

Comprendere i Vantaggi Operativi e i Compromessi

Oltre alla qualità metallurgica, i forni a vuoto offrono chiari vantaggi operativi, ma presentano anche considerazioni importanti.

Maggiore Sicurezza Operativa

A differenza dei forni convenzionali che operano in sovrapressione, i forni a vuoto operano in pressione negativa. Questo elimina intrinsecamente il rischio di esplosione. Inoltre, l'ambiente a basso contenuto di ossigeno riduce drasticamente il rischio di incendio.

Versatilità tra i Processi

Un singolo forno a vuoto può spesso essere utilizzato per una vasta gamma di processi, tra cui tempra, ricottura, rinvenimento, brasatura e sinterizzazione. Questa versatilità può renderlo un bene prezioso in un ambiente di produzione.

Il Compromesso Principale: Il Costo

Lo svantaggio principale dei forni a vuoto è il loro maggiore investimento iniziale e costo operativo rispetto ai forni a atmosfera tradizionali. I loro sistemi sofisticati e la costruzione robusta contribuiscono a un prezzo più elevato. La necessità di un forno a vuoto deve essere ponderata rispetto ai requisiti specifici del materiale e del prodotto finale.

Fare la Scelta Giusta per il Tuo Processo

Decidere se utilizzare un forno a vuoto dipende interamente dai requisiti del materiale e dagli standard di qualità.

- Se la tua priorità principale è la massima purezza e una finitura pulita: Un forno a vuoto è irrinunciabile per i materiali reattivi o quando i pezzi devono uscire dal trattamento termico brillanti e privi di ossidi.

- Se la tua priorità principale è l'assoluta ripetibilità del processo: Il controllo computerizzato preciso di un forno a vuoto offre una coerenza senza pari per i componenti ad alta specifica dove il fallimento non è un'opzione.

- Se la tua priorità principale è il trattamento termico generico: Per i materiali meno sensibili dove una certa ossidazione superficiale è accettabile e si prevede una post-lavorazione, un forno a atmosfera convenzionale può essere una soluzione più economica.

In definitiva, scegliere un forno a vuoto è un investimento in controllo, purezza e ripetibilità.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Ambiente Privo di Contaminazione | Previene l'ossidazione e la decarburazione per pezzi puliti e brillanti |

| Risultati Metallurgici Superiori | Garantisce un'uniformità di temperatura precisa e processi ripetibili |

| Sicurezza Migliorata | Funziona a pressione negativa, riducendo i rischi di esplosione e incendio |

| Versatilità | Supporta molteplici processi come tempra, brasatura e sinterizzazione |

| Raffreddamento Rapido (Quenching) | Consente un raffreddamento controllato per proprietà specifiche del materiale |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD personalizzati per le vostre esigenze uniche. La nostra profonda personalizzazione garantisce un controllo preciso per risultati metallurgici superiori, purezza e ripetibilità. Contattaci oggi per discutere di come i nostri forni possono migliorare i tuoi processi sperimentali e offrire prestazioni senza pari per settori come l'aerospaziale e la produzione medicale!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza