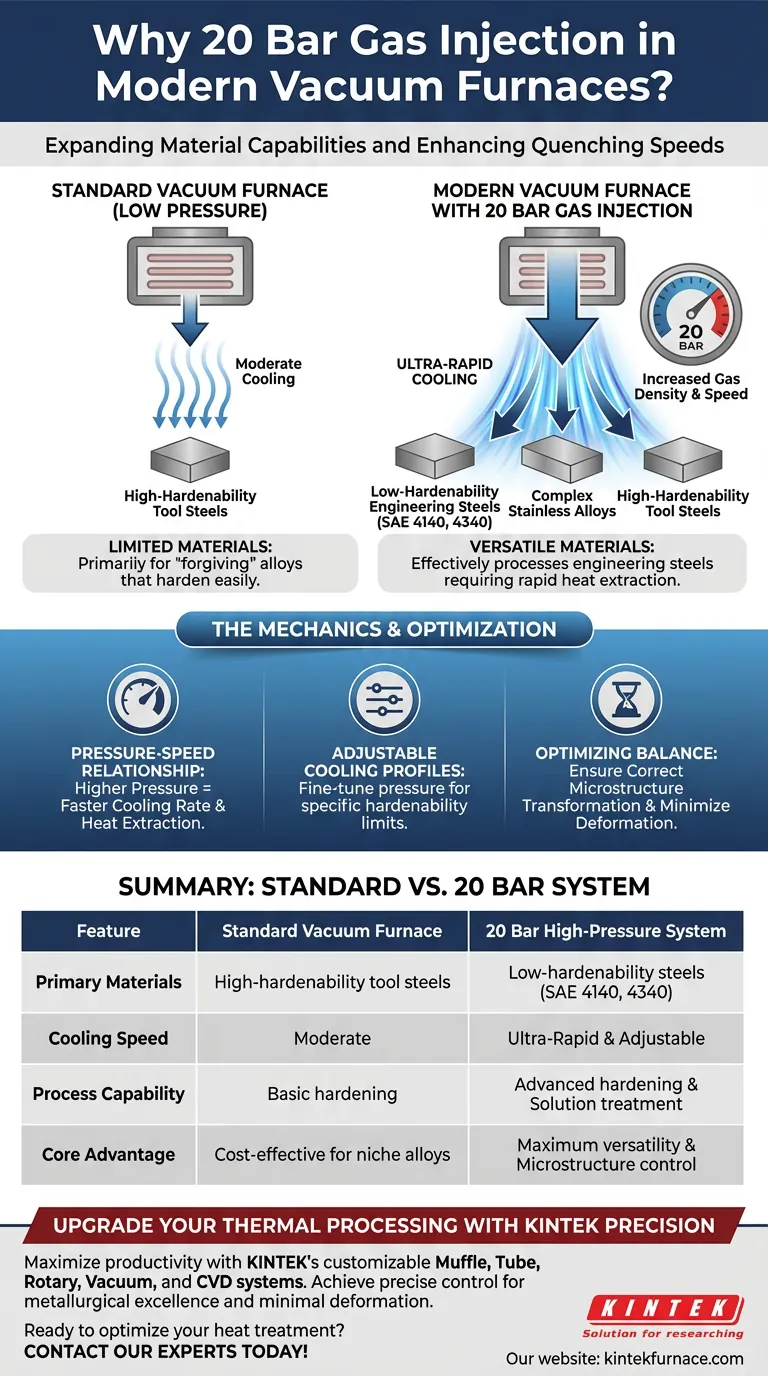

I moderni forni sottovuoto utilizzano sistemi di iniezione di gas a 20 bar per aumentare significativamente la velocità di tempra, espandendo così la gamma di materiali trattabili. Mentre i forni sottovuoto standard gestiscono facilmente acciai per utensili ad alta temprabilità, la pressione aumentata consente l'elaborazione efficace di acciai da ingegneria a bassa temprabilità e leghe inossidabili complesse.

Aumentando la pressione di iniezione del gas a 20 bar, gli operatori possono accelerare drasticamente i tassi di raffreddamento. Questo trasforma il forno sottovuoto da uno strumento di nicchia per leghe di alta qualità in un sistema versatile in grado di indurire acciai comuni da ingegneria come SAE 4140 e 4340.

Espansione delle Capacità dei Materiali

Oltre gli Acciai per Utensili

Storicamente, i forni sottovuoto erano principalmente limitati agli acciai per utensili ad alta temprabilità. Questi materiali sono "tolleranti", il che significa che possono indurirsi correttamente anche con tassi di raffreddamento più lenti.

Lavorazione di Acciai da Ingegneria

L'introduzione dei sistemi a 20 bar apre le porte agli acciai da ingegneria a bassa temprabilità, come SAE 4140 e 4340. Questi materiali richiedono un rapido estrazione di calore per ottenere la durezza desiderata. Senza tempra ad alta pressione, questi acciai non si trasformerebbero correttamente in un ambiente sottovuoto.

Trattamento di Solubilizzazione per Leghe Inossidabili

Le capacità ad alta pressione sono essenziali anche per il trattamento di solubilizzazione di acciai inossidabili speciali. Queste leghe richiedono spesso profili di raffreddamento specifici e rapidi per mantenere la resistenza alla corrosione e la resistenza meccanica.

La Meccanica della Tempra ad Alta Pressione

La Relazione Pressione-Velocità

Esiste una correlazione diretta tra la pressione di iniezione del gas e il tasso di tempra. All'aumentare della pressione a 20 bar, la densità del gas di raffreddamento aumenta, permettendogli di estrarre calore dal carico di lavoro molto più velocemente.

Profili di Raffreddamento Regolabili

Un sistema a 20 bar non ti obbliga a funzionare sempre alla massima pressione. Piuttosto, fornisce un "tetto" più alto per le prestazioni. I tecnici possono regolare la pressione per adattarla ai limiti specifici di temprabilità del materiale trattato.

Ottimizzazione dell'Equilibrio di Raffreddamento

Garantire la Trasformazione Microstrutturale

L'obiettivo principale dell'aumento di pressione è garantire che l'acciaio subisca la corretta trasformazione microstrutturale. Se il raffreddamento è troppo lento, il materiale non si indurirà; rimarrà morbido e strutturalmente debole.

Controllo della Deformazione

Mentre la velocità è necessaria per la durezza, un raffreddamento rapido incontrollato può causare deformazioni o crepe. Il vantaggio di un moderno sistema a 20 bar è la capacità di ottimizzare il tasso di raffreddamento. Ciò consente all'operatore di raffreddare il pezzo appena abbastanza velocemente da indurirlo, ma abbastanza lentamente da minimizzare la deformazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un sistema a 20 bar è necessario per le tue operazioni, considera i tuoi specifici requisiti metallurgici.

- Se il tuo obiettivo principale è la Versatilità Operativa: Un sistema a 20 bar è essenziale se prevedi di lavorare un mix di acciai per utensili di alta qualità e acciai da ingegneria comuni come SAE 4140.

- Se il tuo obiettivo principale è la Precisione Dimensionale: La pressione regolabile ti consente di trovare l'equilibrio perfetto tra il raggiungimento della durezza e il mantenimento della forma del pezzo.

In definitiva, un sistema di iniezione di gas a 20 bar offre la flessibilità critica necessaria per trattare una gamma più ampia di leghe senza compromettere la qualità metallurgica.

Tabella Riassuntiva:

| Caratteristica | Forno Sottovuoto Standard | Sistema ad Alta Pressione 20 Bar |

|---|---|---|

| Materiali Principali | Acciai per utensili ad alta temprabilità | Acciai a bassa temprabilità (SAE 4140, 4340) |

| Velocità di Raffreddamento | Moderata | Ultra-rapida e regolabile |

| Capacità di Processo | Tempra di base | Tempra avanzata e trattamento di solubilizzazione |

| Vantaggio Principale | Conveniente per leghe di nicchia | Massima versatilità e controllo della microstruttura |

Aggiorna il Tuo Processo Termico con KINTEK Precision

Massimizza la produttività del tuo laboratorio e la versatilità dei materiali con i sistemi sottovuoto ad alte prestazioni di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di alta temperatura. Sia che tu stia temprando acciai da ingegneria a 20 bar o eseguendo delicati trattamenti di solubilizzazione, i nostri forni offrono il controllo preciso di cui hai bisogno per garantire eccellenza metallurgica e deformazione minima.

Pronto a ottimizzare i tuoi risultati di trattamento termico? Contatta i nostri esperti oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa distingue i forni sottovuoto dagli altri forni per trattamenti termici? Ottieni purezza e precisione nel tuo laboratorio

- Come viene applicata la brasatura in forno nei settori dell'energia e della produzione di energia? Migliorare l'affidabilità dei componenti in condizioni estreme

- Qual è lo scopo di un forno per sinterizzazione sottovuoto? Creare componenti ad alte prestazioni con purezza superiore

- Come un forno ad alta temperatura sotto vuoto facilita lo studio della diffusione degli elementi? Guida al controllo termico preciso

- Come fa un forno di ricottura a ottenere una distribuzione uniforme della temperatura? Padroneggiare la coerenza del trattamento termico

- Quali sono i passaggi chiave nella brasatura sottovuoto? Padroneggia il processo in 5 fasi per giunti forti e puliti

- Quali prove fornisce l'attrezzatura per test di trazione sotto vuoto sull'infragilimento da idrogeno? Scopri i segreti del rilascio di gas

- Come vengono sigillate le parti di connessione attive in un forno a vuoto? Scopri il ruolo degli O-ring e del raffreddamento ad acqua