Nei settori dell'energia e della produzione di energia, la brasatura in forno è una tecnologia di giunzione critica utilizzata per produrre componenti ad alte prestazioni che devono sopportare richieste operative estreme. È essenziale per la produzione di parti come pale di turbine a gas e vapore, scambiatori di calore complessi e assiemi critici per reattori nucleari, dove resistenza, resistenza alla corrosione e stabilità termica sono fondamentali per la longevità e l'efficienza del sistema.

La brasatura in forno è specificata non solo per unire due pezzi di metallo, ma per creare un componente unico e resiliente, in grado di funzionare in modo affidabile sotto il calore intenso, la pressione e le condizioni corrosive inerenti alla produzione di energia.

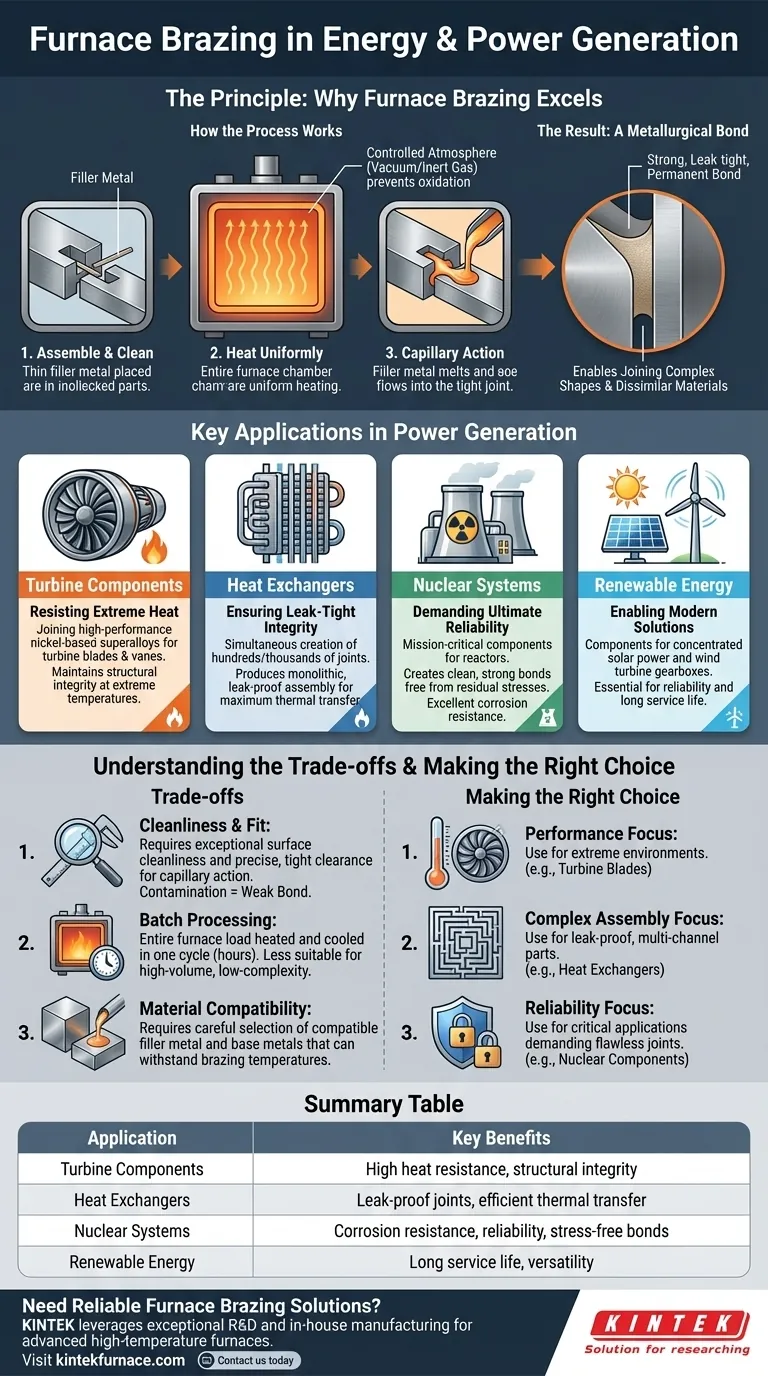

Il Principio: Perché la Brasatura in Forno Eccelle

La brasatura in forno è un processo in cui i componenti metallici vengono uniti utilizzando un metallo d'apporto che ha un punto di fusione inferiore rispetto ai materiali di base. L'assemblaggio viene riscaldato in un forno ad atmosfera controllata, causando la fusione del metallo d'apporto che fluisce nella giunzione a stretto contatto per azione capillare.

Come Funziona il Processo

I componenti da unire vengono prima puliti e assemblati, con il metallo d'apporto posizionato sulla giunzione. L'intero assemblaggio viene quindi riscaldato uniformemente all'interno di un forno. L'ambiente controllato, spesso un vuoto o un gas inerte, previene l'ossidazione e garantisce un legame pulito e forte.

Il Risultato: Un Legame Metallurgico

Mentre l'assemblaggio si raffredda, il metallo d'apporto si solidifica, creando un legame metallurgico forte, permanente e a tenuta stagna. Questo processo consente l'unione di forme complesse e materiali dissimili che sarebbero difficili o impossibili da unire utilizzando le tecniche di saldatura convenzionali.

Principali Applicazioni nella Produzione di Energia

Le caratteristiche uniche della brasatura in forno la rendono indispensabile per diverse applicazioni critiche nel panorama energetico.

Componenti delle Turbine: Resistere al Calore Estremo

Le pale e le palette delle turbine a gas e vapore operano sotto incredibili stress termici e meccanici. La brasatura in forno è utilizzata per unire superleghe a base di nichel ad alte prestazioni, creando componenti che mantengono la loro integrità strutturale a temperature estreme, il che è cruciale per l'efficienza e la sicurezza del motore.

Scambiatori di Calore: Garantire l'Integrità a Tenuta Stagna

Gli scambiatori di calore sono fondamentali per quasi tutti i sistemi di generazione di energia. Sono costituiti da intricate reti di piastre o tubi. La brasatura in forno consente la creazione simultanea di centinaia o migliaia di giunzioni in un unico ciclo, producendo un assemblaggio monolitico e a tenuta stagna che garantisce la massima efficienza di trasferimento termico.

Sistemi Nucleari: Richiedere Massima Affidabilità

Nel settore nucleare, il fallimento di un componente non è un'opzione. La brasatura in forno è utilizzata per produrre parti per reattori nucleari dove l'integrità delle giunzioni e la resistenza alla corrosione sono di importanza critica per la missione. Il processo crea legami puliti e forti, privi delle sollecitazioni residue che possono essere introdotte da altri metodi di giunzione.

Energia Rinnovabile: Abilitare Soluzioni Moderne

La versatilità della brasatura in forno si estende anche ai sistemi di energia rinnovabile. È utilizzata nella produzione di componenti per sistemi solari a concentrazione e nell'assemblaggio di parti per riduttori di turbine eoliche, dove l'affidabilità e una lunga vita utile sono essenziali.

Comprendere i Compromessi

Sebbene potente, la brasatura in forno è un processo specializzato con requisiti specifici e non è la soluzione ideale per ogni applicazione.

La Necessità di Pulizia e Precisione

Il successo della brasatura in forno dipende interamente dall'azione capillare. Ciò richiede che le superfici della giunzione siano eccezionalmente pulite e abbiano un gioco molto preciso e stretto. Qualsiasi contaminazione o adattamento improprio si tradurrà in un legame debole o incompleto.

Elaborazione in Lotti e Tempo di Ciclo

La brasatura in forno è un processo in batch. Un intero carico del forno deve essere riscaldato alla temperatura di brasatura e quindi raffreddato. Questo ciclo può richiedere diverse ore, rendendolo meno adatto per produzioni ad alto volume e bassa complessità rispetto ai metodi di giunzione continua come la saldatura automatizzata.

Compatibilità Materiale e Metallo d'Apporto

È necessaria un'attenta ingegneria per selezionare un metallo d'apporto che sia compatibile con i metalli di base e abbia un punto di fusione sufficientemente inferiore ai loro. I metalli di base stessi devono essere in grado di resistere alla temperatura di brasatura senza subire alterazioni dannose delle loro proprietà materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della brasatura in forno è una decisione strategica guidata dai requisiti prestazionali del componente finale.

- Se il tuo obiettivo principale è la prestazione in ambienti estremi: specifica la brasatura in forno per unire superleghe ad alta resistenza in parti come le pale delle turbine che richiedono una resistenza superiore al calore e alla corrosione.

- Se il tuo obiettivo principale sono assemblaggi complessi e a tenuta stagna: utilizza la brasatura in forno per la produzione di componenti multicanale come gli scambiatori di calore, dove innumerevoli giunzioni devono essere realizzate contemporaneamente e perfettamente sigillate.

- Se il tuo obiettivo principale è l'affidabilità e la sicurezza assolute: scegli la brasatura in forno per applicazioni critiche, come i componenti nucleari, dove la giunzione deve essere impeccabile e priva di sollecitazioni residue.

In definitiva, la brasatura in forno viene scelta quando l'integrità e le prestazioni della giunzione sono critiche quanto i materiali di base stessi.

Tabella Riassuntiva:

| Applicazione | Principali Vantaggi |

|---|---|

| Componenti della Turbina | Elevata resistenza al calore, integrità strutturale a temperature estreme |

| Scambiatori di Calore | Giunzioni a tenuta stagna, efficiente trasferimento termico |

| Sistemi Nucleari | Resistenza alla corrosione, affidabilità, legami privi di sollecitazioni |

| Energia Rinnovabile | Lunga vita utile, versatilità per sistemi solari ed eolici |

Hai bisogno di soluzioni affidabili per la brasatura in forno per i tuoi progetti energetici? KINTEK sfrutta un'eccezionale attività di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con solide capacità di personalizzazione profonda, soddisfiamo precisamente i requisiti sperimentali unici per settori come la produzione di energia. Contattaci oggi per migliorare le prestazioni e l'efficienza dei tuoi componenti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale