Le barche di allumina ad alta purezza sono strumenti essenziali nella sintesi di MoS2 perché forniscono un ambiente chimicamente inerte in grado di resistere a condizioni termiche estreme. Nello specifico, facilitano la reazione contenendo precursori come zolfo e triossido di molibdeno a temperature operative di 850°C senza introdurre contaminanti o reagire con i materiali di partenza.

L'utilità dell'allumina ad alta purezza risiede nella sua duplice capacità di resistere alla corrosione chimica ad alta temperatura e consentire un controllo preciso dei tassi di evaporazione dei precursori all'interno di un forno tubolare multi-zona.

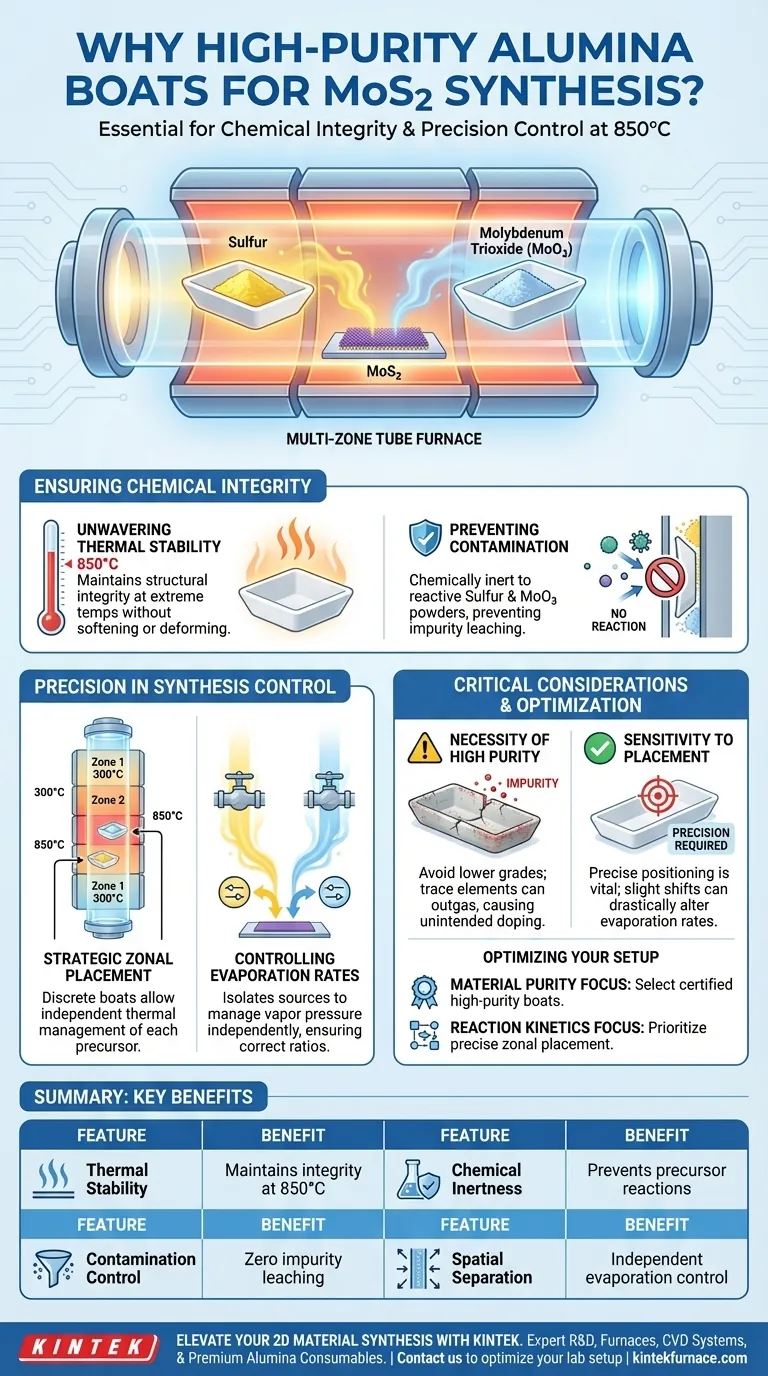

Garantire l'integrità chimica

Stabilità termica incrollabile

La sintesi di MoS2 richiede rigorose condizioni termiche, raggiungendo spesso temperature operative di 850°C.

Le barche di allumina ad alta purezza vengono selezionate perché mantengono la loro integrità strutturale a questi specifici livelli di calore. Non si ammorbidiscono, deformano o degradano, garantendo il contenimento fisico dei precursori durante l'esperimento.

Prevenire la contaminazione dei precursori

La funzione più critica di queste barche è la loro inerzia chimica.

A temperature elevate, polveri reattive come Zolfo (S) e Triossido di Molibdeno (MoO3) possono facilmente interagire con materiali contenitori inferiori. L'allumina ad alta purezza non reagisce con queste polveri, impedendo alle impurità di infiltrarsi nell'ambiente di sintesi e compromettere la qualità degli strati di MoS2.

Precisione nel controllo della sintesi

Posizionamento zonale strategico

L'uso di barche discrete consente un posizionamento strategico all'interno di un forno tubolare.

Posizionando le barche di allumina in specifiche zone di temperatura, i ricercatori possono manipolare l'ambiente termico per ciascun precursore in modo indipendente. Questa separazione spaziale è vitale per gestire la cinetica della reazione.

Controllo dei tassi di evaporazione

Il successo della sintesi dipende dalla gestione della pressione di vapore dei materiali di partenza.

Poiché le barche isolano le fonti di Zolfo e Molibdeno, i loro tassi di evaporazione possono essere controllati in modo indipendente. Ciò garantisce che il corretto rapporto di vapori raggiunga il substrato, promuovendo la crescita di film di alta qualità.

Considerazioni critiche e insidie

La necessità di "alta purezza"

È importante non compromettere il grado di allumina utilizzato. Barche a purezza inferiore possono contenere tracce di elementi che potrebbero fuoriuscire o reagire a 850°C, annullando i benefici del contenitore e introducendo effetti di drogaggio indesiderati.

Sensibilità al posizionamento

Sebbene le barche consentano un controllo indipendente, ciò introduce una variabile che richiede precisione. Un posizionamento errato di una barca, anche di un piccolo margine, all'interno del gradiente di temperatura può alterare drasticamente il tasso di evaporazione, portando a una crescita non stechiometrica o a una sintesi fallita.

Ottimizzazione della configurazione sperimentale

Per garantire una crescita di successo del MoS2, allinea la scelta del contenitore con le tue specifiche esigenze sperimentali:

- Se la tua priorità principale è la purezza del materiale: Assicurati di selezionare barche di allumina ad alta purezza certificate per eliminare qualsiasi rischio di reazione con Zolfo o MoO3 a 850°C.

- Se la tua priorità principale è la cinetica della reazione: Dai priorità al posizionamento preciso di queste barche all'interno delle zone di temperatura del forno per regolare in modo indipendente i tassi di evaporazione dei tuoi precursori.

Sfruttando la stabilità termica e la natura inerte dell'allumina ad alta purezza, crei un ambiente controllato e privo di contaminanti essenziale per la sintesi di materiali 2D di alta qualità.

Tabella riassuntiva:

| Caratteristica | Beneficio per la sintesi di MoS2 |

|---|---|

| Stabilità termica | Mantiene l'integrità strutturale a 850°C senza deformazioni. |

| Inerzia chimica | Previene reazioni con precursori di Zolfo e MoO3. |

| Controllo della contaminazione | Garantisce zero infiltrazioni di impurità per strati 2D ad alta purezza. |

| Separazione spaziale | Consente il controllo indipendente dei tassi di evaporazione nei forni multi-zona. |

Eleva la tua sintesi di materiali 2D con KINTEK

La precisione nella sintesi di MoS2 inizia con le attrezzature di laboratorio della massima qualità. In KINTEK, comprendiamo che anche impurità minori possono compromettere la tua ricerca. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a consumabili premium di allumina ad alta purezza su misura per le tue esigenze sperimentali uniche.

Non lasciare che materiali scadenti compromettano i tuoi risultati. Collabora con KINTEK per soluzioni di laboratorio personalizzabili ad alta temperatura progettate per l'eccellenza.

Contattaci oggi stesso per ottimizzare la tua configurazione di laboratorio

Guida Visiva

Riferimenti

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché è necessario utilizzare una pompa per vuoto meccanica per la crescita di SnSe? Garantire la sintesi di materiali ad alta purezza

- Perché sono necessari una pressa e stampi per la pellettizzazione quando si preparano i pellet per la fusione del magnesio? Garantire efficienza e controllo della fusione

- Qual è la funzione principale di un forno di essiccazione durante la preparazione di LLZTO? Garantire elettroliti solidi a fase pura

- In che modo la chiarezza ottica dei tubi di quarzo avvantaggia i processi di laboratorio? Migliora il controllo e l'accuratezza negli esperimenti ad alta temperatura

- Perché viene utilizzato un evaporatore rotante per elaborare le frazioni separate nell'analisi del catrame di carbone idrotrattato? Migliorare la purezza del campione

- Perché viene utilizzato un rivestimento di BN nella fusione di Mg3Sb2? Guida essenziale alla purezza e alla protezione

- Qual è lo scopo di un sistema di vuoto di laboratorio nell'evoluzione dell'idrogeno fotocatalitico? Garantire risultati di dati accurati

- Perché un controllore di flusso massico è essenziale nel metodo del tracciante? Dati di precisione per il flusso di gas di pirolisi