Nell'analisi del catrame di carbone idrotrattato, un evaporatore rotante funge da collegamento critico tra la separazione chimica e l'analisi compositiva finale. Permette di rimuovere efficientemente i solventi di eluizione applicando calore costante in un ambiente a pressione ridotta. Questa combinazione specifica garantisce che i solventi vengano rimossi rapidamente senza sottoporre le delicate frazioni di catrame di carbone a temperature elevate dannose.

Concetto chiave L'evaporatore rotante è indispensabile perché disaccoppia la rimozione del solvente dal calore elevato. Abbassando il punto di ebollizione tramite vuoto, fornisce campioni secchi e di elevata purezza per la pesata quantitativa, preservando al contempo la struttura chimica originale dei sottocomponenti.

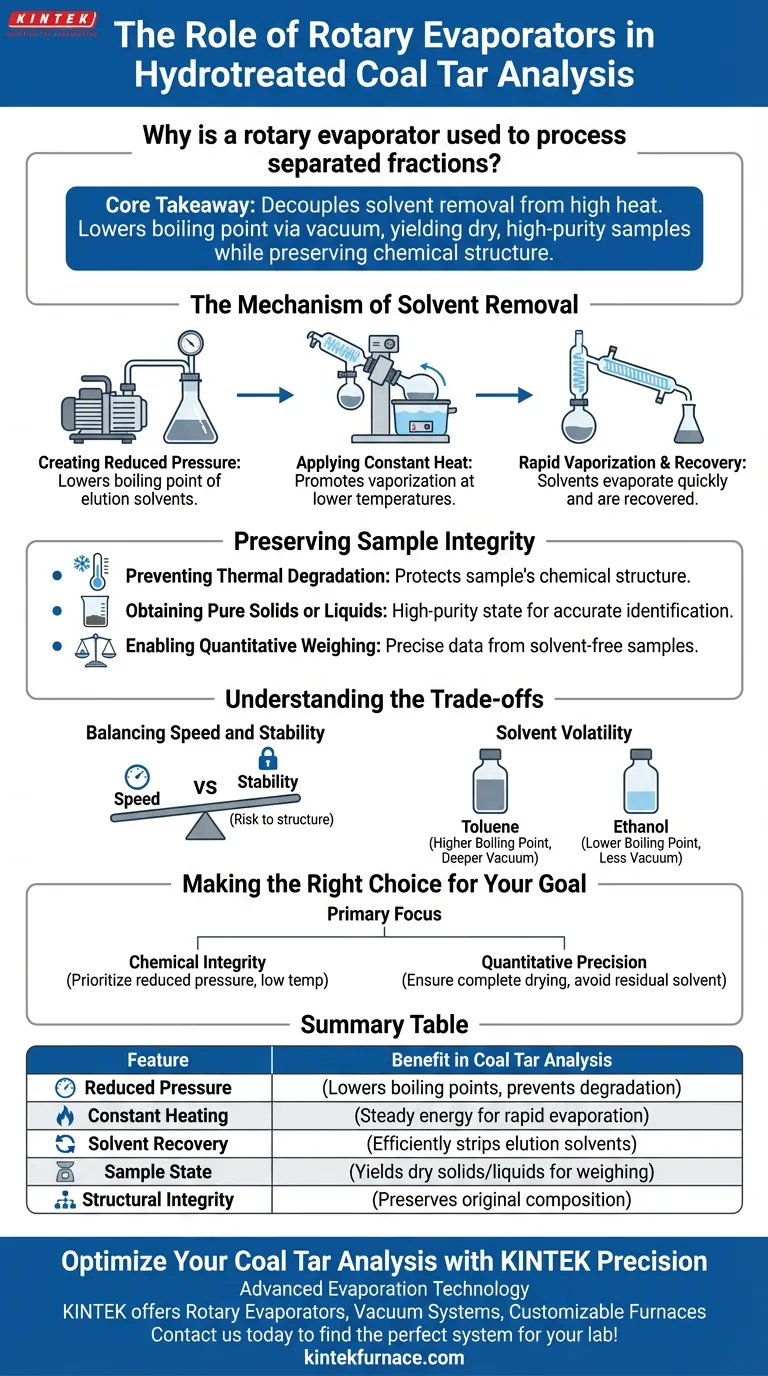

Il meccanismo di rimozione del solvente

Creazione di un ambiente a pressione ridotta

L'evaporatore rotante opera creando un vuoto nel pallone del campione. Questa riduzione della pressione abbassa significativamente il punto di ebollizione dei solventi di eluizione.

Applicazione di calore costante

Mentre la pressione è ridotta, il dispositivo applica una fonte di calore costante e controllata al campione. Questo apporto energetico favorisce la vaporizzazione senza richiedere le temperature estreme di una piastra riscaldante standard.

Rapida vaporizzazione

La combinazione di vuoto e calore costante fa evaporare rapidamente i solventi, come toluene o etanolo. Questo vapore viene quindi condensato e recuperato, lasciando indietro la frazione desiderata.

Preservare l'integrità del campione

Prevenire la degradazione termica

Il motivo principale per utilizzare questo metodo è proteggere la struttura chimica del campione. Le alte temperature possono alterare o distruggere i sottocomponenti del catrame di carbone idrotrattato, rendendo inutile l'analisi.

Ottenere solidi o liquidi puri

Una volta rimosso il solvente, il processo produce un solido secco o un liquido altamente concentrato. Questo stato di elevata purezza è essenziale per l'identificazione accurata dei componenti della frazione.

Consentire la pesata quantitativa

Per determinare accuratamente la composizione del catrame di carbone, è necessario pesare le frazioni separate. L'evaporatore rotante garantisce che il campione sia privo di peso di solvente, consentendo dati quantitativi precisi.

Comprendere i compromessi

Bilanciare velocità e stabilità

Mentre il riferimento principale evidenzia il recupero "rapido", c'è un limite. Aumentare il calore per accelerare il processo comporta un rischio per la struttura chimica che si sta cercando di preservare.

Volatilità del solvente

L'efficienza del processo dipende fortemente dal solvente utilizzato. Solventi con punti di ebollizione naturalmente più elevati (come il toluene) possono richiedere livelli di vuoto più profondi rispetto a solventi più volatili (come l'etanolo) per mantenere l'evaporazione a bassa temperatura.

Fare la scelta giusta per il tuo obiettivo

Per garantire l'analisi più accurata del catrame di carbone idrotrattato, considera i seguenti principi:

- Se il tuo obiettivo principale è l'integrità chimica: Dai priorità all'aspetto della "pressione ridotta" per mantenere la temperatura operativa il più bassa possibile.

- Se il tuo obiettivo principale è la precisione quantitativa: Assicurati che il processo venga eseguito fino a quando il campione non è completamente asciutto per evitare che il solvente residuo falsi le misurazioni del peso.

Utilizzando correttamente l'evaporatore rotante, ti assicuri che le tue frazioni separate rimangano autentiche alla loro composizione originale.

Tabella riassuntiva:

| Caratteristica | Beneficio nell'analisi del catrame di carbone |

|---|---|

| Pressione ridotta | Abbassa i punti di ebollizione per prevenire la degradazione termica di frazioni delicate. |

| Riscaldamento costante | Fornisce energia costante per una rapida evaporazione del solvente senza calore estremo. |

| Recupero del solvente | Rimuove efficientemente i solventi di eluizione come toluene o etanolo per campioni di elevata purezza. |

| Stato del campione | Produce solidi secchi o liquidi concentrati essenziali per la pesata quantitativa. |

| Integrità strutturale | Preserva la composizione chimica originale per un'analisi downstream accurata. |

Ottimizza la tua analisi del catrame di carbone con la precisione KINTEK

Garantisci l'integrità delle tue frazioni chimiche con una tecnologia di evaporazione avanzata. Supportato da R&S e produzione esperte, KINTEK offre evaporatori rotanti ad alte prestazioni, sistemi di vuoto e forni da laboratorio personalizzabili progettati per soddisfare le rigorose esigenze della ricerca sul catrame di carbone e della scienza dei materiali.

Non compromettere i tuoi dati quantitativi: collabora con KINTEK per ottenere risultati affidabili e di elevata purezza. Contattaci oggi stesso per trovare il sistema perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Analysis of Composition and Structure Characteristics of Heavy Hydrogenated Coal Tar and Its Subcomponents from Xinjiang, China. DOI: 10.1021/acsomega.5c01796

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché i crogioli di allumina ad alta purezza vengono utilizzati per contenere acciaio fuso ad alto contenuto di silicio? Garantire purezza e stabilità termica

- Perché le barchette di allumina sono utilizzate per la deposizione di Bi2Se3? Garantire una sintesi ad alta purezza per isolanti topologici

- Qual è la funzione di una pompa per vuoto a palette rotanti in un sistema di rimozione del mercurio sotto vuoto termico? Migliorare l'efficienza di evaporazione

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la SPS della lega Ti-6Al-4V? Padronanza del controllo termico e meccanico

- Perché utilizzare un crogiolo di allumina ad alta purezza con coperchio per la sinterizzazione LATP? Garantire la stabilità stechiometrica ottimale

- Qual è la funzione delle sfere ceramiche all'interno di un forno a muffola? Migliorare la grafitizzazione del coke e la sicurezza del sistema

- Come contribuisce un forno di essiccazione da laboratorio a mantenere l'attività del materiale? Preserva facilmente le prestazioni del catalizzatore

- Perché viene utilizzata una crogiolo in lega FeCrAl negli esperimenti CDM? La chiave per la stabilità ad alta temperatura