Nella fusione del magnesio, una pressa e stampi per la pellettizzazione non servono solo a dare forma ai materiali; sono essenziali per creare le condizioni fisiche e chimiche richieste per una reazione efficiente e controllabile. Trasformano materie prime in polvere sciolte e imprevedibili in pellet densi e uniformi con la resistenza meccanica necessaria per resistere all'intenso ambiente del forno, garantendo risultati prevedibili.

Lo scopo principale della pellettizzazione è convertire la polvere di materia prima in unità ingegnerizzate. Ciò garantisce l'integrità strutturale, la distribuzione uniforme del calore e il flusso di gas prevedibile necessari per reazioni chimiche stabili e controllabili all'interno del forno di fusione.

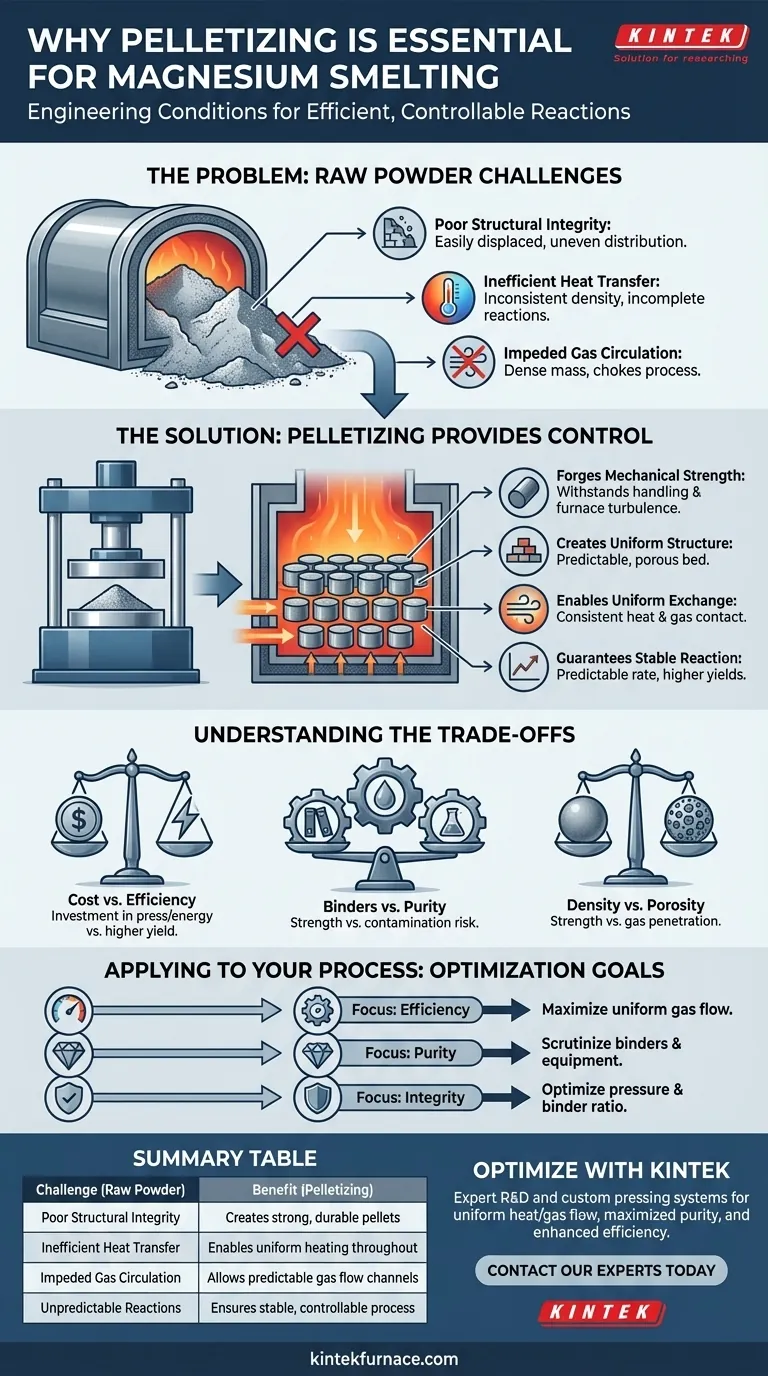

Il problema della polvere grezza

L'uso di polvere grezza non compattata direttamente in un forno di fusione presenta sfide significative che rendono il processo inefficiente e inaffidabile. L'obiettivo della pellettizzazione è superare questi limiti intrinseci.

Scarsa integrità strutturale

La polvere sciolta manca della resistenza necessaria per mantenere la sua forma. All'interno di un forno, verrebbe facilmente spostata, creando una distribuzione non uniforme del materiale che rende impossibile qualsiasi processo controllato.

Trasferimento di calore inefficiente

Una massa di polvere ha una densità incoerente. Gli strati esterni sarebbero esposti a calore intenso mentre il nucleo rimarrebbe isolato e freddo, portando a reazioni chimiche incomplete e non uniformi.

Circolazione dei gas impedita

La polvere si compatta in una massa densa e non porosa. Questa struttura impedisce ai gas caldi, fondamentali per le reazioni di calcinazione e riduzione, di circolare efficacemente. Ciò soffoca essenzialmente il processo e ne limita gravemente l'efficienza.

Come la pellettizzazione fornisce controllo

Un sistema di pressa e stampo affronta sistematicamente ciascuno dei problemi associati alla polvere grezza, trasformando una materia prima imprevedibile in un input di processo standardizzato.

Creazione di resistenza meccanica

La funzione principale della pressa è compattare la polvere in un pellet solido. Questo processo conferisce una significativa resistenza meccanica, garantendo che i pellet non si sbriciolino o disintegrino durante la manipolazione o all'interno dell'ambiente turbolento del forno.

Creazione di una struttura di impilamento uniforme

Poiché ogni pellet ha una forma specifica e costante, si impilano insieme in modo prevedibile. Ciò crea un letto di materiale regolare e poroso, simile a una pila di mattoni ordinatamente disposti rispetto a un mucchio di sabbia.

Abilitazione dello scambio uniforme di calore e gas

Gli spazi regolari tra i pellet impilati formano canali. Questi canali consentono ai gas caldi di fluire uniformemente attraverso il letto di materiale, garantendo che ogni pellet venga riscaldato uniformemente e venga a contatto costante con i gas reagenti.

Garanzia di una reazione stabile

Questa combinazione di resistenza, impilamento uniforme e efficiente trasferimento di calore e gas è il prerequisito per un processo stabile. Garantisce che le cruciali reazioni di calcinazione e riduzione procedano a una velocità prevedibile e controllabile, portando a rese più elevate e a una qualità del prodotto costante.

Comprensione dei compromessi

Sebbene la pellettizzazione sia fondamentale, è una fase di processo aggiuntiva con una propria serie di considerazioni che devono essere gestite per ottenere risultati ottimali.

Costi energetici e di attrezzatura

I macchinari per la pressatura e la pellettizzazione rappresentano un investimento di capitale significativo. Il processo stesso consuma anche energia, il che aumenta il costo operativo della produzione. Questo costo deve essere giustificato dalla maggiore efficienza e resa nella fase di fusione.

Il ruolo dei leganti

In alcuni casi, potrebbe essere necessario un agente legante per ottenere la resistenza desiderata dei pellet. La scelta del legante è fondamentale, poiché uno improprio potrebbe introdurre impurità nel prodotto di magnesio finale.

Densità vs. Porosità

C'è un equilibrio cruciale da raggiungere. Il pellet deve essere sufficientemente denso da essere meccanicamente resistente, ma deve anche mantenere una certa porosità interna per consentire ai gas reagenti di penetrare oltre la superficie e reagire con il materiale all'interno.

Applicazione al tuo processo

Il tuo approccio alla pellettizzazione dovrebbe essere guidato dal tuo obiettivo operativo primario. La messa a punto dei parametri di processo ti consente di ottimizzare per risultati specifici.

- Se la tua priorità principale è l'efficienza del processo: Dai priorità alla creazione di pellet con una forma e una densità che massimizzino il flusso di gas uniforme, garantendo le reazioni chimiche più rapide e complete.

- Se la tua priorità principale è la purezza del prodotto: Esamina attentamente eventuali agenti leganti e assicurati che il processo di pressatura stesso non introduca contaminanti dall'usura delle attrezzature.

- Se la tua priorità principale è l'integrità strutturale: Concentrati sul raggiungimento della pressione ottimale e del potenziale rapporto legante per creare pellet robusti che non si degradino sotto stress termico o meccanico nel forno.

In definitiva, padroneggiare la fase di pellettizzazione fornisce un controllo fondamentale sulle prestazioni, l'efficienza e la qualità dell'intero processo di fusione del magnesio.

Tabella riassuntiva:

| Sfida con la polvere grezza | Vantaggio della pellettizzazione |

|---|---|

| Scarsa integrità strutturale | Crea pellet resistenti e durevoli |

| Trasferimento di calore inefficiente | Consente un riscaldamento uniforme |

| Circolazione dei gas impedita | Consente canali di flusso del gas prevedibili |

| Reazioni imprevedibili | Garantisce un processo stabile e controllabile |

Ottimizza il tuo processo di fusione del magnesio con KINTEK

Padroneggiare la fase di pellettizzazione è fondamentale per ottenere un'operazione di fusione del magnesio stabile, efficiente e ad alta resa. L'attrezzatura giusta è fondamentale per creare pellet con la resistenza meccanica, la densità e la porosità precise richieste per le tue esigenze specifiche.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma di robusti sistemi di pressatura e stampi per pellettizzazione personalizzati progettati per resistere alle esigenze della fusione ad alta temperatura. Le nostre soluzioni ti aiutano a:

- Ottenere una distribuzione uniforme del calore e un flusso di gas per reazioni complete e prevedibili.

- Massimizzare la purezza del prodotto riducendo al minimo i rischi di contaminazione.

- Migliorare l'efficienza del processo con pellet durevoli e costanti che riducono gli sprechi.

Sia che tu dia priorità all'efficienza, alla purezza o all'integrità strutturale, possiamo personalizzare una soluzione per le tue esigenze di processo uniche.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature per la pellettizzazione possono migliorare il tuo controllo e i tuoi risultati di fusione!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di sinterizzazione al plasma di scintilla SPS

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- In che modo il controllo personalizzato di calore e pressione avvantaggia la pressatura a caldo? Ottenere una densità e una resistenza superiori del materiale

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili

- In che modo l'automazione migliora il processo di pressatura a caldo? Aumenta la precisione, l'efficienza e la qualità