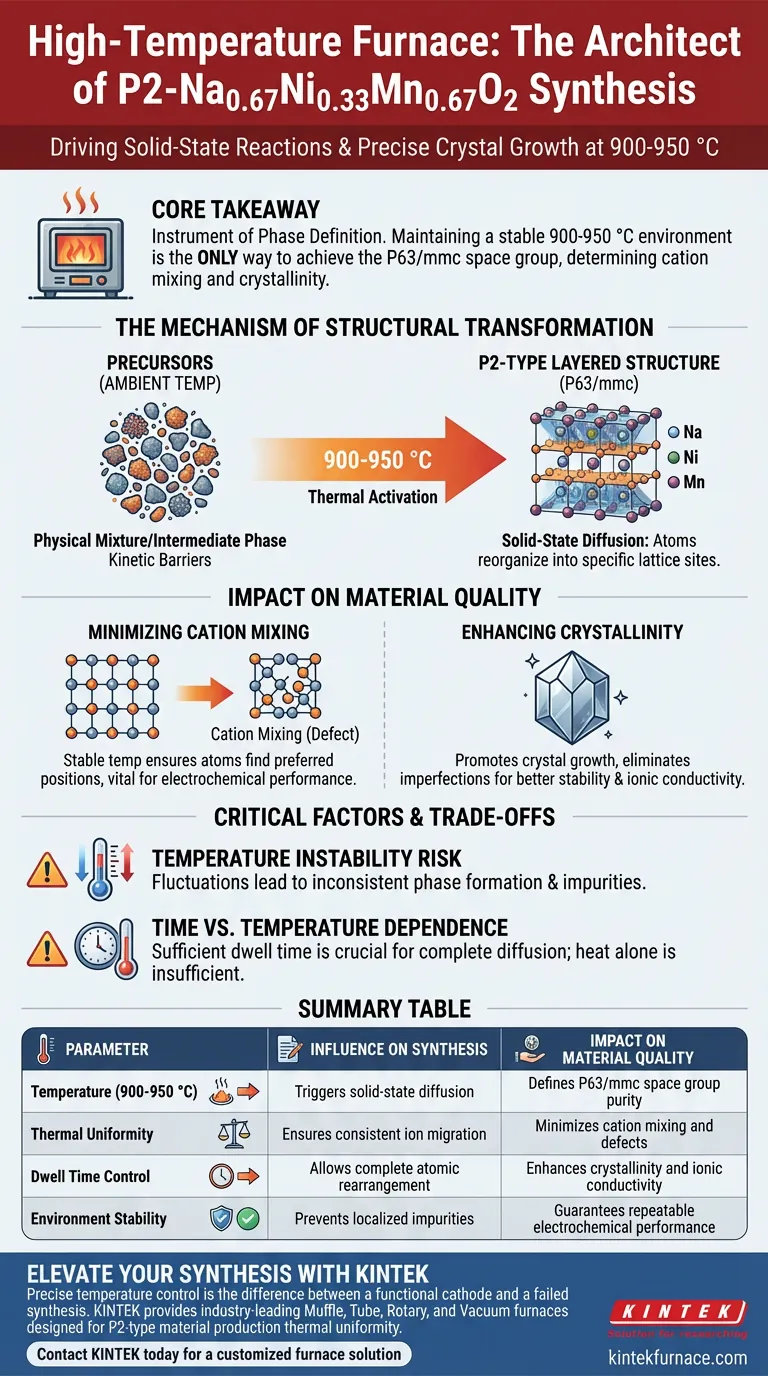

L'ambiente ad alta temperatura fornito dal forno funge da forza motrice essenziale per le reazioni allo stato solido e la crescita cristallina precisa. Specificamente nell'intervallo 900-950 °C, questa energia termica innesca una riorganizzazione strutturale dei precursori, consentendo agli ioni di sodio, nichel e manganese di migrare nelle loro corrette posizioni reticolari per formare la struttura stratificata di tipo P2.

Concetto chiave Il forno a muffola o a scatola non è un semplice dispositivo di riscaldamento; è lo strumento della definizione di fase. Mantenere un ambiente stabile di 900-950 °C è l'unico modo per ottenere le caratteristiche del gruppo spaziale P63/mmc richieste per questo materiale, determinando direttamente la riduzione della miscelazione cationica e il grado di cristallinità nel prodotto finale.

Il Meccanismo della Trasformazione Strutturale

Guida alla Diffusione allo Stato Solido

A temperature ambiente o inferiori, i materiali precursori rimangono una miscela fisica o una fase intermedia. L'intervallo 900-950 °C fornisce l'energia di attivazione termica necessaria per superare le barriere cinetiche.

Questa energia consente la diffusione allo stato solido degli atomi, permettendo loro di muoversi attraverso il materiale solido per riorganizzarsi. Questo è il meccanismo fondamentale che trasforma i precursori grezzi in un composto chimico unificato.

Formazione della Struttura Stratificata P63/mmc

L'obiettivo principale di questa fase di sintesi è ottenere uno specifico arrangiamento cristallografico noto come struttura di tipo P2 (gruppo spaziale P63/mmc).

Durante questa fase di riscaldamento, gli elementi sodio, nichel e manganese sono forzati in specifiche posizioni reticolari. Il forno assicura che questi elementi si ordinino in strati distinti, che è la caratteristica distintiva dei materiali catodici di tipo P2.

L'Impatto sulla Qualità del Materiale

Minimizzare la Miscelazione Cationica

Uno dei ruoli più critici di questo trattamento termico è la riduzione della miscelazione cationica. Questo fenomeno si verifica quando gli ioni di metalli di transizione e gli ioni di metalli alcalini (come il sodio) si scambiano erroneamente posto nel reticolo cristallino.

Un campo di temperatura stabile nell'intervallo 900-950 °C assicura che gli atomi abbiano sufficiente energia e tempo per trovare le loro posizioni termodinamicamente preferite. Questa stratificazione distinta è vitale per le prestazioni elettrochimiche del materiale della batteria finale.

Migliorare la Cristallinità

La durata e la stabilità del trattamento termico influenzano direttamente la cristallinità del materiale. Un'elevata cristallinità implica una struttura atomica ben ordinata con meno difetti.

Mantenendo la temperatura target, il forno promuove la crescita cristallina e l'eliminazione delle imperfezioni strutturali. L'elevata cristallinità è generalmente correlata a una migliore stabilità e conduttività ionica nell'applicazione finale.

Comprendere i Compromessi

Il Rischio di Instabilità della Temperatura

Sebbene l'obiettivo sia 900-950 °C, la *stabilità* di quel campo di temperatura è importante quanto il valore stesso. Le fluttuazioni nel forno possono portare a una formazione di fase incoerente.

Se la temperatura scende localmente al di sotto dell'intervallo effettivo, la reazione allo stato solido potrebbe rimanere incompleta, portando a impurità. Al contrario, un calore eccessivo o punti caldi potrebbero alterare la stechiometria o la morfologia in modi indesiderati.

Dipendenza Tempo vs. Temperatura

Il riferimento principale evidenzia che un tempo di reazione sufficiente è cruciale insieme alla temperatura. Questa è una variabile accoppiata; raggiungere semplicemente 950 °C è insufficiente se il tempo di permanenza è troppo breve per consentire una diffusione completa.

È necessario considerare il processo del forno come una funzione sia del calore che del tempo. Ridurre la durata del riscaldamento per risparmiare energia probabilmente si tradurrà in un materiale con elevata miscelazione cationica, indipendentemente dal fatto che sia stata raggiunta la corretta temperatura di picco.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo di P2-Na0.67Ni0.33Mn0.67O2, devi dare priorità alla precisione della tua attrezzatura termica.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il tuo forno possa mantenere una tolleranza stretta nell'intervallo 900-950 °C per garantire la formazione del gruppo spaziale P63/mmc.

- Se il tuo obiettivo principale sono le Prestazioni Elettrochimiche: Dai priorità a un forno con eccellente uniformità termica per minimizzare la miscelazione cationica, che degrada direttamente la capacità della batteria e la stabilità del ciclo.

Il forno è l'architetto della struttura atomica del tuo materiale; un controllo preciso qui fa la differenza tra un catodo funzionale e una sintesi fallita.

Tabella Riassuntiva:

| Parametro | Influenza sulla Sintesi | Impatto sulla Qualità del Materiale |

|---|---|---|

| Temperatura (900-950 °C) | Innesca la diffusione allo stato solido | Definisce la purezza del gruppo spaziale P63/mmc |

| Uniformità Termica | Garantisce una migrazione ionica costante | Minimizza la miscelazione cationica e i difetti |

| Controllo del Tempo di Permanenza | Consente un riarrangiamento atomico completo | Migliora la cristallinità e la conduttività ionica |

| Stabilità dell'Ambiente | Previene impurità localizzate | Garantisce prestazioni elettrochimiche ripetibili |

Migliora la Tua Sintesi di Materiali con KINTEK

Un controllo preciso della temperatura fa la differenza tra un catodo funzionale e una sintesi fallita. KINTEK fornisce forni a muffola, a tubo, rotativi e sottovuoto leader del settore, specificamente progettati per soddisfare i rigorosi requisiti di uniformità termica della produzione di materiali di tipo P2.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di ricerca o produzione. Assicurati che i tuoi materiali raggiungano la massima cristallinità e una miscelazione cationica minima con le nostre soluzioni avanzate ad alta temperatura.

Contatta KINTEK oggi stesso per una soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Yongchun Li, Philipp Adelhelm. Competing Mechanisms Determine Oxygen Redox in Doped Ni–Mn Based Layered Oxides for Na‐Ion Batteries. DOI: 10.1002/adma.202309842

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola ad alta temperatura nel post-trattamento degli elettrodi impregnati di PNCO? Master Sintering

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica