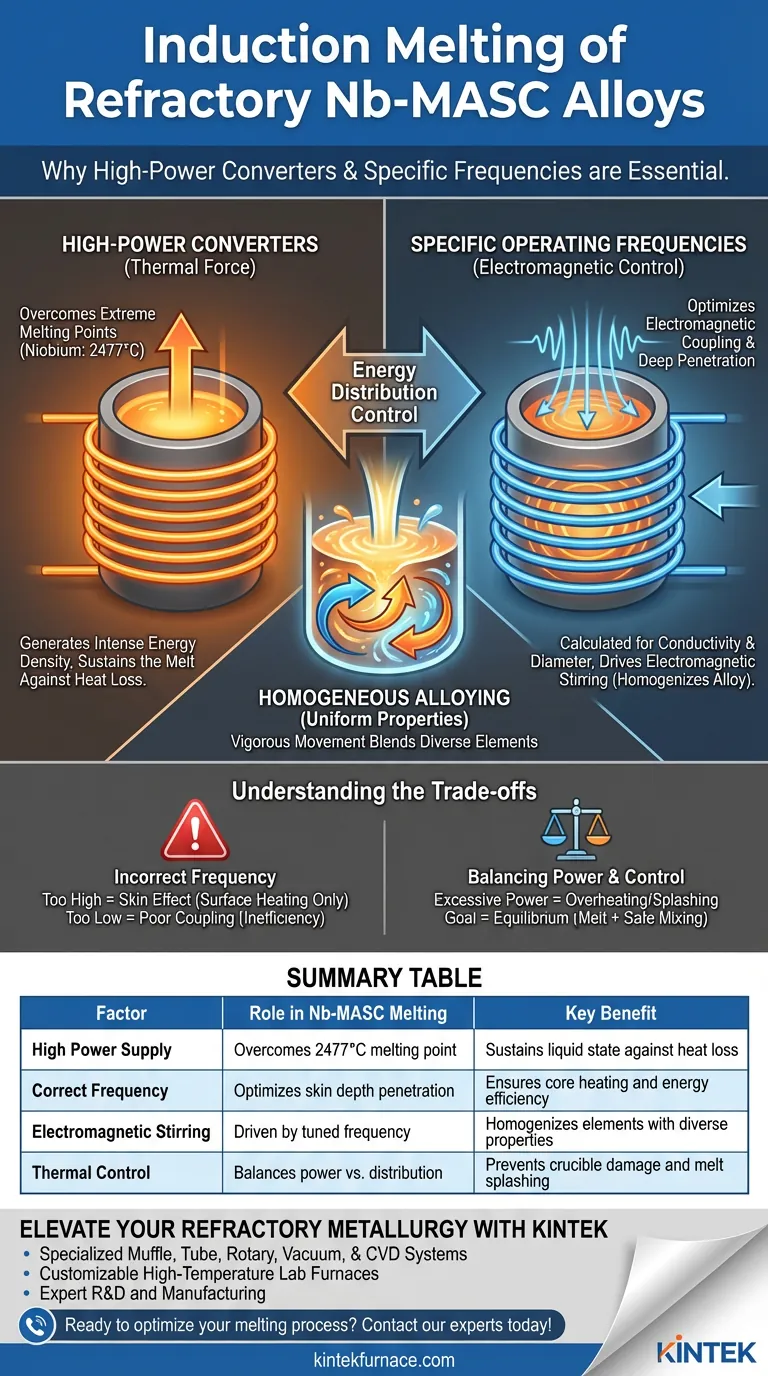

La lavorazione di successo delle leghe Nb-MASC si basa su convertitori ad alta potenza per superare l'estremo punto di fusione del niobio (2477°C). Allo stesso tempo, è necessaria una selezione precisa della frequenza operativa per ottimizzare l'accoppiamento elettromagnetico in base alla conduttività e al diametro del materiale, garantendo che il calore penetri abbastanza in profondità da guidare l'agitazione necessaria per una lega uniforme.

La fusione di leghe refrattarie non riguarda solo il raggiungimento di alte temperature; riguarda il controllo della distribuzione dell'energia. L'alta potenza supera le soglie termiche, mentre la frequenza corretta assicura che il campo magnetico penetri efficacemente nel materiale per guidare l'agitazione necessaria per una lega omogenea.

Il Ruolo dell'Alta Potenza nella Fusione Refrattaria

Superare le Estreme Soglie Termiche

I metalli refrattari come il niobio presentano una significativa sfida termica a causa dei loro alti punti di fusione. Il niobio, in particolare, richiede temperature fino a 2477°C per passare allo stato liquido.

Gli alimentatori a induzione ad alta potenza sono essenziali per generare l'intensa densità di energia necessaria per raggiungere queste temperature. I sistemi a bassa potenza semplicemente non possono superare le perdite di calore intrinseche a questi intervalli estremi.

Mantenere la Fusione

Raggiungere il punto di fusione è solo il primo passo. L'alta potenza garantisce che il sistema possa mantenere la temperatura di fusione abbastanza a lungo per la lavorazione. Questo apporto costante di energia contrasta la perdita di calore radiante, mantenendo il metallo in uno stato liquido lavorabile.

La Scienza della Selezione della Frequenza

Ottimizzare l'Accoppiamento Elettromagnetico

La selezione della frequenza non è arbitraria; deve essere calcolata in base alla conduttività elettrica e al diametro del materiale caricato.

Abbinare la frequenza a questi parametri fisici consente un'efficienza ottimale dell'accoppiamento elettromagnetico. Ciò garantisce che la massima quantità di energia venga trasferita dalla bobina di induzione al materiale caricato, anziché essere sprecata.

Garantire una Penetrazione Profonda

La frequenza operativa determina la "profondità di penetrazione della pelle" (skin depth), ovvero quanto in profondità la corrente indotta penetra nel metallo.

Per le leghe Nb-MASC, la frequenza deve essere regolata per garantire che la potenza penetri in profondità nel materiale caricato. Se la frequenza è errata, il riscaldamento può essere superficiale, lasciando il nucleo del materiale solido o semi-solido.

Guidare l'Agitazione Elettromagnetica

Forse la funzione più critica della frequenza in questo contesto è il suo impatto sulla miscelazione.

Le leghe Nb-MASC sono composte da elementi con proprietà fisiche significativamente diverse. Per fondere questi diversi elementi in una lega uniforme, la massa fusa richiede un movimento vigoroso.

Una frequenza ottimizzata induce forti forze di agitazione elettromagnetica. Questa azione di rimescolamento naturale omogeneizza la massa fusa, garantendo che tutti gli elementi siano completamente legati e che il materiale finale abbia proprietà costanti in tutto.

Comprendere i Compromessi

Il Rischio di una Frequenza Errata

Se la frequenza selezionata è troppo alta, l'"effetto pelle" diventa troppo pronunciato. La corrente scorre solo sulla superficie, riscaldando rapidamente l'esterno mentre lascia freddo il centro e impedendo un'agitazione efficace.

Al contrario, una frequenza troppo bassa per il diametro del materiale caricato può portare a un cattivo accoppiamento. Il campo magnetico può attraversare il materiale senza indurre corrente sufficiente, portando a drastiche inefficienze e all'incapacità di fondere il materiale.

Bilanciare Potenza e Controllo

Sebbene sia necessaria un'alta potenza, una potenza eccessiva senza un adeguato controllo della frequenza può portare al surriscaldamento del crogiolo o a schizzi turbolenti della massa fusa.

L'obiettivo è trovare l'equilibrio in cui la potenza sia sufficiente a fondere il niobio, ma la frequenza gestisca la distribuzione di tale energia per miscelare la lega in sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del corretto sistema di induzione richiede di bilanciare la capacità termica grezza con un preciso controllo della miscelazione.

- Se il tuo obiettivo principale è l'uniformità della lega: Dai priorità alla selezione della frequenza in base al diametro e alla conduttività del materiale caricato per massimizzare l'effetto di agitazione elettromagnetica.

- Se il tuo obiettivo principale è raggiungere lo stato liquido: Dai priorità alla capacità di alta potenza per garantire di poter superare la soglia di fusione di 2477°C del niobio.

Abbinare correttamente potenza e frequenza trasforma il processo di fusione da una lotta termica a un'operazione metallurgica controllata e precisa.

Tabella Riassuntiva:

| Fattore | Ruolo nella Fusione Nb-MASC | Beneficio Chiave |

|---|---|---|

| Alimentatore ad Alta Potenza | Supera il punto di fusione di 2477°C | Mantiene lo stato liquido contro la perdita di calore |

| Frequenza Corretta | Ottimizza la penetrazione della profondità di pelle | Garantisce il riscaldamento del nucleo e l'efficienza energetica |

| Agitazione Elettromagnetica | Guidata dalla frequenza sintonizzata | Omogeneizza elementi con proprietà diverse |

| Controllo Termico | Bilancia potenza vs. distribuzione | Previene danni al crogiolo e schizzi della massa fusa |

Eleva la Tua Metallurgia Refrattaria con KINTEK

La precisione nella fusione a induzione fa la differenza tra una fusione fallita e una lega ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativo, Sottovuoto e CVD, oltre a forni da laboratorio personalizzabili ad alta temperatura progettati per gestire le esigenze estreme di materiali come Nb-MASC.

Sia che tu abbia bisogno di raggiungere soglie di temperatura precise o un'agitazione elettromagnetica ottimizzata, i nostri sistemi forniscono il controllo necessario per risultati metallurgici superiori.

Pronto a ottimizzare il tuo processo di fusione? Contatta i nostri esperti oggi stesso per discutere le tue esigenze di laboratorio uniche!

Guida Visiva

Riferimenti

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché è necessario un forno a induzione sottovuoto per la misurazione del coefficiente Seebeck? Ottenere dati termici precisi

- In che modo la fusione sotto vuoto o in atmosfera protettiva migliora l'uniformità della composizione della lega? Ottenere un controllo preciso della chimica delle leghe

- Perché un ambiente sottovuoto è importante in un forno VIM? Sblocca Purezza e Prestazioni nella Fusione dei Metalli

- Qual è la funzione di un crogiolo freddo nelle leghe ad alta entropia? Garantire elevata purezza per metalli reattivi

- Quali sono i diversi tipi di forni di fusione sottovuoto e come si confrontano? Scegli il forno giusto per le tue esigenze metallurgiche

- Quali sono i vantaggi della tecnologia IGBT in termini di controllo della temperatura nella fusione a induzione? Ottieni una precisione e un'efficienza di fusione superiori

- Qual è la funzione di un forno a induzione ad alta temperatura nelle leghe metallurgiche come Fe-Sn-S-C? Spiegazione dei principali vantaggi

- Che cos'è la bobina a induzione e come è costruita? Padroneggia il riscaldamento ad alta efficienza con progetti esperti