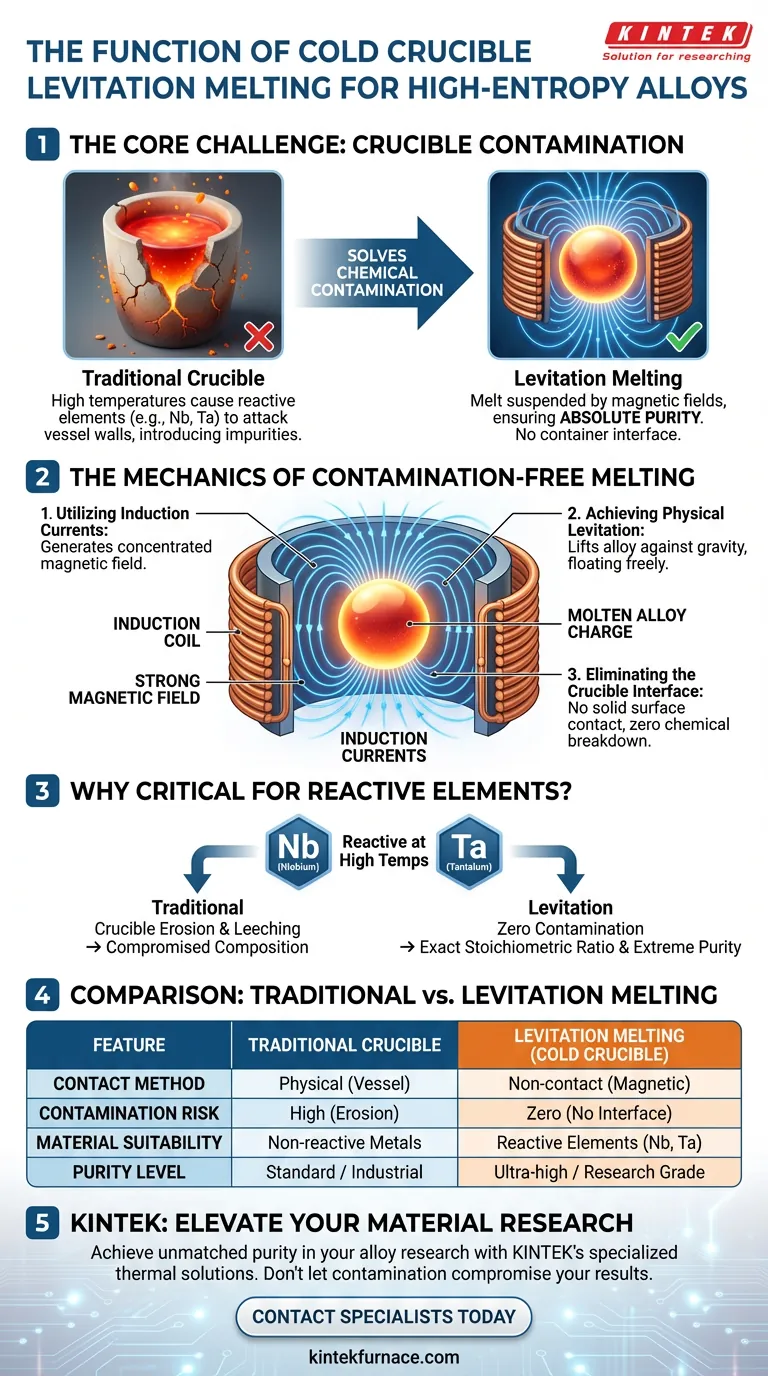

La funzione principale di un crogiolo freddo o di un forno a fusione per levitazione è quella di fondere il metallo senza contatto fisico per garantirne l'assoluta purezza. Utilizzando correnti indotte per generare forti campi magnetici, il forno fa levitare fisicamente la carica della lega. Questo isolamento elimina efficacemente il rischio che il materiale fuso reagisca con un recipiente di contenimento, un requisito fondamentale quando si lavorano leghe ad alta entropia contenenti elementi reattivi.

Concetto chiave La fusione per levitazione risolve il problema della contaminazione chimica che affligge la lavorazione tradizionale delle leghe. Sospendendo il fuso mediante campi magnetici, questo metodo elimina la necessità di un crogiolo fisico, garantendo che gli elementi reattivi ad alto punto di fusione come il niobio e il tantalio rimangano privi di impurità estranee.

La meccanica della fusione priva di contaminazione

Utilizzo delle correnti indotte

Il forno funziona dirigendo potenti correnti indotte attraverso una bobina che circonda l'area di lavorazione. Queste correnti non si limitano a riscaldare il materiale; generano un campo magnetico concentrato e ad alta intensità.

Ottenere la levitazione fisica

Questo campo magnetico esercita una forza fisica sulla carica metallica, sollevandola contro la gravità. Di conseguenza, la lega viene sospesa a mezz'aria, fondendo esclusivamente attraverso l'energia di induzione mentre fluttua liberamente all'interno della bobina.

Eliminazione dell'interfaccia del crogiolo

La caratteristica distintiva di questo processo è l'assenza di un tradizionale recipiente di contenimento. Poiché il fuso non tocca mai una superficie solida, non vi è alcuna interfaccia in cui possa verificarsi una decomposizione chimica o una diffusione.

Perché le leghe ad alta entropia richiedono questo metodo

Gestione di elementi reattivi

Le leghe ad alta entropia incorporano spesso elementi "reattivi", come il niobio e il tantalio. Questi materiali sono chimicamente aggressivi ad alte temperature e si legano prontamente con materiali ceramici o grafite convenzionali per crogioli.

Prevenzione del rilascio di materiale

Se venisse utilizzato un crogiolo tradizionale, questi elementi reattivi attaccherebbero le pareti del recipiente. Questa reazione eroderebbe il crogiolo e introdurrebbe atomi estranei nella miscela, compromettendo la composizione chimica della lega.

Garantire un'estrema purezza

Per applicazioni ad alte prestazioni, mantenere l'esatto rapporto stechiometrico della lega è fondamentale. La levitazione con crogiolo freddo è essenziale per queste specifiche miscele perché garantisce che il prodotto finale contenga solo gli elementi previsti, senza alcuna contaminazione da parte delle attrezzature di lavorazione.

Comprendere i compromessi operativi

Specificità vs. Semplicità

Sebbene efficace, questo metodo è una soluzione specializzata progettata per un insieme specifico di problemi. È intrinsecamente più complesso della normale fusione ad arco sotto vuoto o della fusione a induzione in un recipiente ceramico.

Energia e stabilità

Il processo si basa interamente sull'applicazione precisa di campi magnetici per mantenere la sospensione. È strettamente necessario solo quando il costo della complessità è superato dalla necessità assoluta di purezza in formulazioni reattive ad alto punto di fusione.

Fare la scelta giusta per il tuo obiettivo

Quando si decide un processo di fusione per la preparazione di leghe complesse, considerare i vincoli del materiale:

- Se il tuo obiettivo principale è la purezza estrema: devi utilizzare la fusione per levitazione per prevenire la contaminazione da tracce di materiali refrattari.

- Se il tuo obiettivo principale è la lavorazione di elementi reattivi (Nb, Ta): hai bisogno di questo metodo per impedire al fuso di attaccare chimicamente e distruggere i crogioli tradizionali.

Questa tecnologia converte la sfida del contenimento in una questione di fisica, consentendo la creazione di materiali incontaminati che altrimenti sarebbero impossibili da produrre.

Tabella riassuntiva:

| Caratteristica | Fusione con crogiolo tradizionale | Crogiolo freddo / Fusione per levitazione |

|---|---|---|

| Metodo di contatto | Contatto fisico con il recipiente | Senza contatto (Levitazione magnetica) |

| Rischio di contaminazione | Alto (Erosione/rilascio del crogiolo) | Zero (Nessuna interfaccia del crogiolo) |

| Idoneità del materiale | Metalli non reattivi | Elementi reattivi (Nb, Ta, Ti) |

| Principio di riscaldamento | Conduzione termica/induzione | Correnti indotte e campi magnetici |

| Livello di purezza | Standard / Industriale | Ultra-elevato / Grado di ricerca |

Ottieni una purezza senza pari nella tua ricerca sulle leghe

Mantenere l'integrità stechiometrica è fondamentale quando si lavora con leghe complesse ad alta entropia ed elementi reattivi. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni da laboratorio ad alta temperatura personalizzabili progettati per le tue esigenze di materiali uniche.

Non lasciare che la contaminazione del crogiolo comprometta i tuoi risultati. Contatta oggi stesso i nostri specialisti per scoprire come le soluzioni termiche di precisione di KINTEK possono elevare la tua preparazione dei materiali e garantire l'assoluta purezza delle tue formulazioni reattive.

Guida Visiva

Riferimenti

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come funziona la bobina a induzione in un forno a vuoto? Ottenere un riscaldamento dei metalli rapido e privo di contaminazione

- In che modo il controllo preciso della temperatura in un forno a induzione ad alta temperatura influisce sulla fusione di AL-2024 per i compositi?

- Perché i forni a crogiolo sono importanti nelle applicazioni industriali? Soluzioni di fusione versatili ed economiche

- Quali fattori influenzano la progettazione del circuito di un riscaldatore a induzione? Ottimizzare Potenza, Frequenza e Materiale per l'Efficienza

- Come funziona il riscaldamento a induzione elettromagnetica? Padroneggia una lavorazione termica efficiente e senza contatto

- Quali metalli preziosi possono essere fusi nei forni a induzione? Fusione efficiente e pulita per oro, argento e metalli del gruppo del platino

- Perché i forni per la fusione sottovuoto sono considerati vitali per la produzione moderna? Sblocca Purezza e Prestazioni

- Perché sono necessarie una pompa a diffusione e argon di elevata purezza per la sinterizzazione della lega TiAl? Ottenere risultati ad alte prestazioni