Al suo interno, la tecnologia Insulated Gate Bipolar Transistor (IGBT) offre un controllo ineguagliabile sulla potenza fornita a un forno a induzione. Questo controllo diretto della potenza si traduce in un controllo della temperatura eccezionalmente preciso e uniforme, fondamentale per ottenere fusioni di alta qualità e soddisfare rigorosi standard industriali.

Il vero vantaggio degli IGBT non è solo un migliore controllo della temperatura, ma la combinazione di precisione, efficienza energetica e velocità operativa che essi consentono. Rappresenta un cambiamento fondamentale dai metodi di riscaldamento più vecchi e meno efficienti verso un processo più affidabile ed economico.

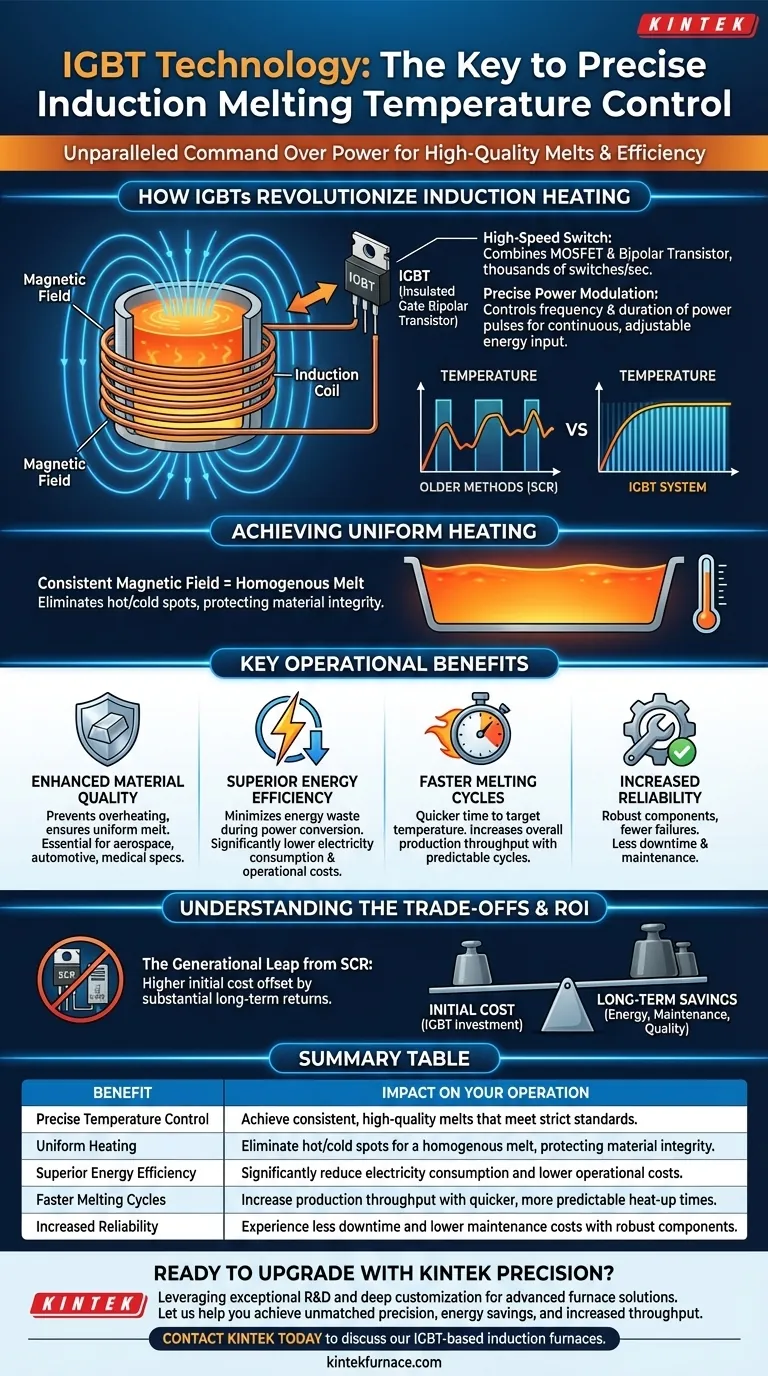

Come gli IGBT rivoluzionano il riscaldamento a induzione

Per comprendere i benefici, dobbiamo prima esaminare il meccanismo. Un forno a induzione funziona utilizzando un potente campo magnetico alternato per indurre correnti elettriche all'interno del metallo, che a sua volta genera calore. L'IGBT è il componente che controlla l'elettricità che fluisce alla bobina di induzione.

L'IGBT come interruttore ad alta velocità

Un IGBT è un sofisticato dispositivo semiconduttore che agisce come un interruttore elettronico estremamente veloce ed efficiente. Combina i bassi requisiti di potenza di un gate MOSFET con la capacità di gestione di correnti elevate di un transistor bipolare.

Questo design gli consente di accendere e spegnere grandi quantità di corrente elettrica migliaia di volte al secondo con una perdita di energia minima.

Tradurre la commutazione di potenza nel controllo della temperatura

La temperatura della fusione è il risultato diretto dell'energia erogata dalla bobina di induzione. Modulando con precisione la frequenza e la durata degli impulsi di potenza che invia alla bobina, il sistema IGBT offre un controllo esatto sull'input di energia.

Questo è fondamentalmente più preciso dei metodi più vecchi. Invece di cicli on/off grezzi, si ottiene un flusso di potenza continuo e altamente regolabile, consentendo al sistema di raggiungere e mantenere una temperatura target con notevole precisione.

Ottenere un riscaldamento uniforme

Questo livello di controllo assicura che il campo magnetico sia costante, portando a un riscaldamento uniforme in tutto il volume del materiale. Ciò elimina i punti caldi che possono degradare la qualità del materiale e i punti freddi che rallentano il processo di fusione, garantendo che il prodotto finale sia omogeneo.

Principali vantaggi operativi della tecnologia IGBT

La precisione offerta dagli IGBT crea una cascata di benefici che influenzano tutto, dalla qualità del prodotto al vostro bilancio.

Qualità e integrità del materiale migliorate

Prevenendo il surriscaldamento e garantendo una fusione uniforme, i sistemi basati su IGBT proteggono l'integrità dei metalli in lavorazione. Questo è essenziale per settori come l'aerospaziale, l'automotive e la produzione medicale, dove le specifiche dei materiali non sono negoziabili.

Efficienza energetica superiore

Gli IGBT sono molto più efficienti nella commutazione di potenza rispetto alle tecnologie più vecchie come i Silicon Controlled Rectifiers (SCR). Riducono al minimo lo spreco di energia durante il processo di conversione di potenza, il che si traduce direttamente in un minor consumo di elettricità e in costi operativi ridotti.

Fusione più rapida e consistente

Poiché la potenza viene erogata in modo così efficiente e preciso, la temperatura target viene raggiunta più rapidamente. Ciò si traduce in tempi di fusione più rapidi e cicli più prevedibili e ripetibili, il che aumenta la produttività complessiva.

Maggiore affidabilità e tempo di attività

I moderni componenti IGBT sono robusti e affidabili. I forni costruiti con questa tecnologia subiscono meno guasti ai componenti, il che porta a una manutenzione significativamente inferiore, tempi di inattività ridotti e programmi di produzione più coerenti.

Comprendere i compromessi

Sebbene la tecnologia IGBT sia superiore, è importante comprenderne il contesto completo.

Il salto generazionale dai sistemi SCR

I sistemi a induzione più vecchi spesso utilizzano gli SCR per il controllo della potenza. Sebbene funzionali, gli SCR sono meno efficienti, offrono un controllo più lento e meno preciso e possono introdurre più inquinamento armonico nella rete elettrica. Il passaggio agli IGBT è un chiaro aggiornamento tecnologico per qualsiasi operazione moderna.

Costo iniziale vs. ROI a lungo termine

Un forno a induzione alimentato da IGBT può rappresentare un investimento di capitale iniziale più elevato rispetto a un sistema con tecnologia più vecchia. Tuttavia, questo costo è tipicamente compensato rapidamente da notevoli risparmi energetici, minori costi di manutenzione e una maggiore qualità del prodotto che porta a meno sprechi.

L'importanza dell'integrazione del sistema

Il pieno beneficio di un IGBT si realizza quando fa parte di un sistema ben progettato con un ciclo di feedback reattivo. Sensori di temperatura di alta qualità e logica di controllo sono necessari per sfruttare efficacemente la velocità e la precisione dell'IGBT.

Fare la scelta giusta per la tua operazione

Scegliere di investire nella tecnologia IGBT dipende dalle tue specifiche priorità operative.

- Se il tuo obiettivo principale è soddisfare rigorosi standard di qualità: Il riscaldamento preciso e uniforme dei sistemi IGBT è il modo più affidabile per produrre fusioni consistenti e di alta qualità.

- Se il tuo obiettivo principale è ridurre i costi operativi: La significativa efficienza energetica e le minori esigenze di manutenzione della tecnologia IGBT forniranno un ritorno sull'investimento forte e misurabile.

- Se il tuo obiettivo principale è massimizzare la produttività: I cicli di fusione più rapidi e prevedibili abilitati dagli IGBT aumenteranno direttamente la capacità di produzione del tuo impianto.

In definitiva, l'adozione della tecnologia IGBT è un investimento strategico nella precisione, nell'efficienza e nell'affidabilità dell'intero processo di fusione.

Tabella riassuntiva:

| Beneficio | Impatto sulla tua operazione |

|---|---|

| Controllo preciso della temperatura | Ottieni fusioni consistenti e di alta qualità che soddisfano rigorosi standard industriali. |

| Riscaldamento uniforme | Elimina punti caldi/freddi per una fusione omogenea, proteggendo l'integrità del materiale. |

| Efficienza energetica superiore | Riduci significativamente il consumo di elettricità e i costi operativi. |

| Cicli di fusione più rapidi | Aumenta la produttività con tempi di riscaldamento più rapidi e prevedibili. |

| Maggiore affidabilità | Sperimenta meno tempi di inattività e minori costi di manutenzione con componenti robusti. |

Pronto ad aggiornare il tuo processo di fusione con la precisione IGBT?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali e di produzione unici.

Lascia che ti aiutiamo a raggiungere:

- Precisione di fusione ineguagliabile per una qualità superiore del prodotto.

- Significative riduzioni del consumo energetico e dei costi operativi.

- Maggiore produttività con cicli di fusione più rapidi e affidabili.

Contatta KINTEL oggi per discutere come i nostri forni a induzione basati su IGBT possono trasformare la tua operazione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare