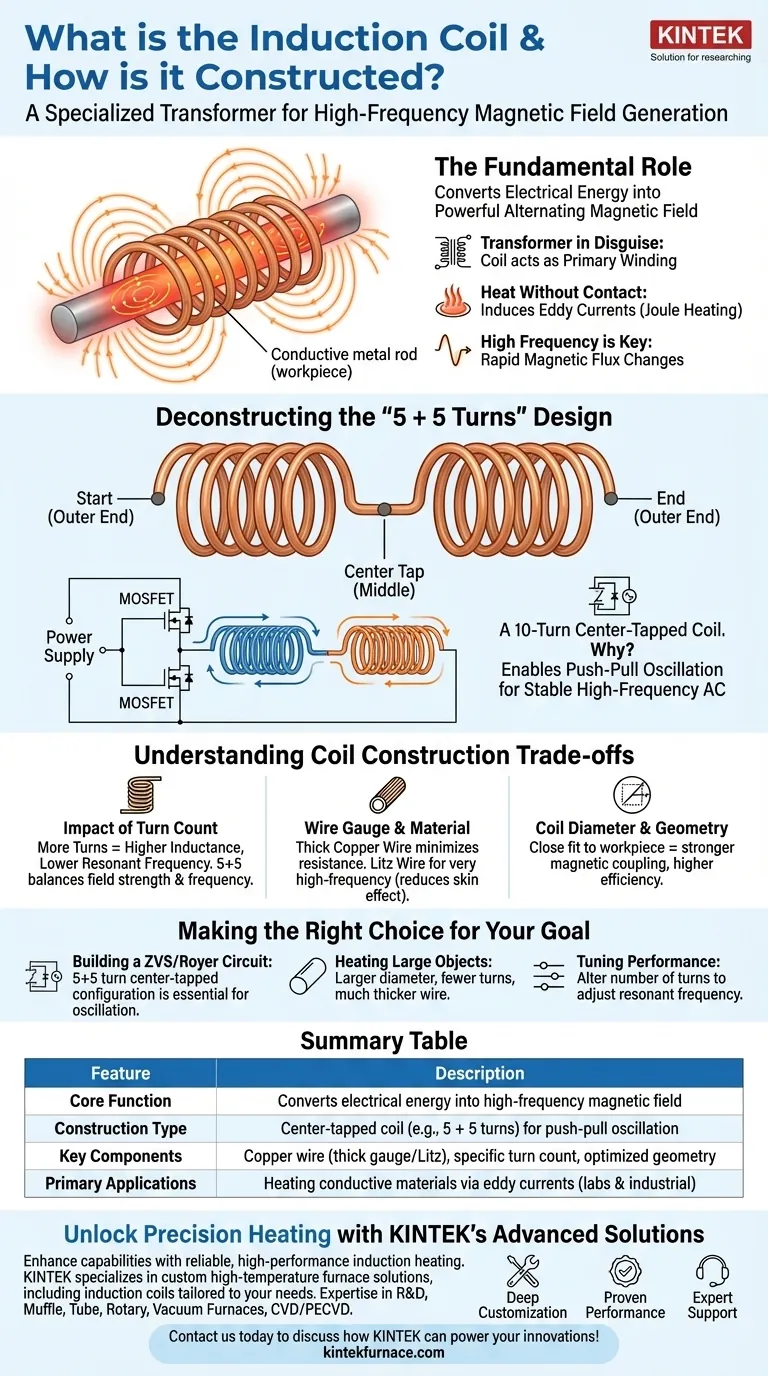

Al suo centro, una bobina a induzione è un trasformatore specializzato che converte l'energia elettrica in un potente campo magnetico alternato. Nel circuito descritto, la sua costruzione come bobina "5 + 5 spire" indica che si tratta di una bobina con presa centrale, un progetto specifico fondamentale per creare la corrente alternata ad alta frequenza necessaria per il riscaldamento a induzione.

La specifica "5 + 5 spire" non è semplicemente una bobina da 10 spire. Descrive una bobina con presa centrale con due sezioni identiche da 5 spire. Questo design è il motore dell'oscillazione in molti circuiti di riscaldatori a induzione, consentendo un'azione "push-pull" che genera il campo magnetico alternato ad alta frequenza richiesto.

Il Ruolo Fondamentale della Bobina a Induzione

Una bobina a induzione è il componente attivo che esegue il riscaldamento. Funziona sul principio dell'induzione elettromagnetica, trasferendo energia al pezzo da lavorare senza alcun contatto fisico.

Un Trasformatore Travestito

La bobina funge da avvolgimento primario di un trasformatore. Quando una corrente alternata ad alta frequenza fluisce attraverso di essa, genera un campo magnetico che cambia rapidamente nello spazio all'interno e attorno alla bobina.

Generare Calore Senza Contatto

Quando si posiziona un materiale conduttivo (come un pezzo di acciaio) all'interno di questo campo magnetico, il campo induce potenti correnti elettriche nel metallo, note come correnti parassite (eddy currents). La resistenza intrinseca del metallo al flusso di queste correnti genera un calore immenso, un fenomeno chiamato riscaldamento Joule.

L'Importanza dell'Alta Frequenza

Questo processo è efficiente solo ad alte frequenze. Un campo magnetico statico o a lento cambiamento indurrebbe una corrente trascurabile. I riscaldatori a induzione operano tipicamente a decine o centinaia di kilohertz per creare i rapidi cambiamenti di flusso magnetico necessari per un riscaldamento intenso.

Decostruire il Design "5 + 5 Spire"

L'istruzione "5 + 5 spire" è un progetto preciso per un tipo molto specifico di costruzione della bobina essenziale per i comuni circuiti di riscaldamento auto-oscillanti.

Cos'è una Bobina con Presa Centrale (Center-Tapped)?

Questa specifica descrive una bobina con un totale di 10 spire, ma con un punto di connessione—il "tap"—effettuato esattamente a metà, dopo le prime 5 spire. Si hanno tre punti di connessione: l'inizio, il centro (presa centrale) e la fine.

Perché il Circuito Necessita di una Presa Centrale

Nei progetti di riscaldatori a induzione popolari come un driver ZVS (Zero Voltage Switching), la presa centrale è tipicamente collegata all'alimentazione positiva. Le due estremità esterne della bobina sono quindi collegate agli interruttori elettronici, come i MOSFET.

Come Abilita l'Oscillazione

Questa configurazione crea un sistema push-pull. Il circuito di controllo commuta rapidamente l'alimentazione tra le due sezioni da 5 spire. Prima, la corrente fluisce attraverso una metà della bobina, e poi l'altra, in una continua oscillazione avanti e indietro. Questa azione è ciò che genera la corrente alternata stabile e ad alta frequenza richiesta per il processo di induzione.

Comprendere i Compromessi nella Costruzione della Bobina

Il design della bobina di lavoro non è arbitrario. Ogni parametro influisce sulle prestazioni, l'efficienza e la sicurezza del riscaldatore.

L'Impatto del Numero di Spire

Il numero di spire influenza direttamente l'induttanza della bobina. Più spire creano un campo magnetico più forte ma abbassano anche la frequenza di risonanza del circuito. Il design "5 + 5" è un punto di partenza comune che bilancia la forza del campo e una frequenza operativa sufficientemente alta per il riscaldamento generico.

Calibro e Materiale del Filo

La bobina deve trasportare correnti molto elevate. L'uso di un filo di rame spesso (un basso numero di calibro) è essenziale per minimizzare la resistenza e impedire che la bobina stessa si surriscaldi. Per applicazioni ad altissima frequenza, può essere utilizzato uno speciale filo Litz per superare le perdite dovute all'"effetto pelle".

Diametro e Geometria della Bobina

La bobina dovrebbe essere dimensionata per adattarsi perfettamente al pezzo da lavorare. Un grande spazio tra la bobina e il pezzo da lavorare si traduce in un accoppiamento magnetico più debole e un riscaldamento significativamente meno efficiente. La forma della bobina può anche essere modificata per concentrare il campo magnetico su un'area specifica.

Fare la Scelta Giusta per il Tuo Obiettivo

La costruzione della tua bobina a induzione deve essere abbinata al design del circuito e al tuo obiettivo di riscaldamento.

- Se il tuo obiettivo principale è costruire un circuito ZVS o Royer: La configurazione con presa centrale "5 + 5 spire" è un requisito fondamentale affinché il circuito oscilli correttamente.

- Se il tuo obiettivo principale è riscaldare oggetti di grandi dimensioni: Probabilmente avrai bisogno di una bobina con un diametro maggiore e meno spire, costruita con un filo di calibro molto più spesso per gestire le maggiori esigenze di potenza.

- Se il tuo obiettivo principale è ottimizzare le prestazioni: Modificare il numero di spire è il modo più diretto per cambiare la frequenza di risonanza del circuito risonante (tank circuit), che può essere regolata per adattarsi meglio alle proprietà del materiale che stai riscaldando.

Comprendere che la bobina non è solo un componente ma il nucleo del sistema risonante è la chiave per padroneggiare le prestazioni del tuo riscaldatore a induzione.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione Principale | Converte l'energia elettrica in un campo magnetico ad alta frequenza per il riscaldamento a induzione |

| Tipo di Costruzione | Bobina con presa centrale (es. 5 + 5 spire) per l'oscillazione push-pull in circuiti come i driver ZVS |

| Componenti Chiave | Filo di rame (calibro spesso o filo Litz), numero specifico di spire e geometria adattata al pezzo da lavorare |

| Applicazioni Principali | Riscaldamento di materiali conduttivi tramite correnti parassite, utilizzato in laboratori e contesti industriali per la lavorazione termica di precisione |

Sblocca il Riscaldamento di Precisione con le Soluzioni Avanzate di KINTEK

Stai cercando di migliorare le capacità del tuo laboratorio con un riscaldamento a induzione affidabile e ad alte prestazioni? KINTEK è specializzata nel fornire soluzioni di forni ad alta temperatura personalizzati, incluse bobine e sistemi a induzione adattati alle tue esigenze sperimentali uniche. La nostra esperienza in R&S e la produzione interna garantiscono che tu ottenga attrezzature durevoli ed efficienti come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD.

Perché Scegliere KINTEK?

- Profonda Personalizzazione: Progettiamo bobine e forni per soddisfare le tue specifiche esigenze di riscaldamento, migliorando efficienza e risultati.

- Prestazioni Comprovate: Beneficia delle nostre tecnologie avanzate che offrono riscaldamento uniforme e controllo preciso della temperatura.

- Supporto Esperto: Dalla selezione all'implementazione, il nostro team è qui per aiutarti a ottenere risultati ottimali.

Non lasciare che un riscaldamento inefficiente ti freni: contattaci oggi per discutere come KINTEK può alimentare le tue innovazioni e ottimizzare i tuoi processi!

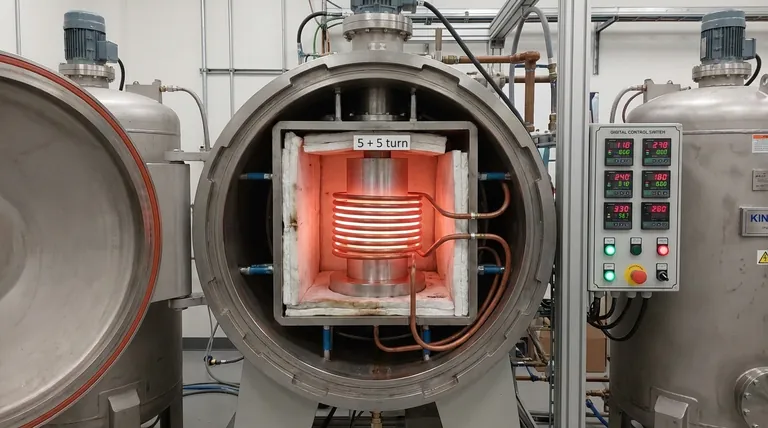

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti