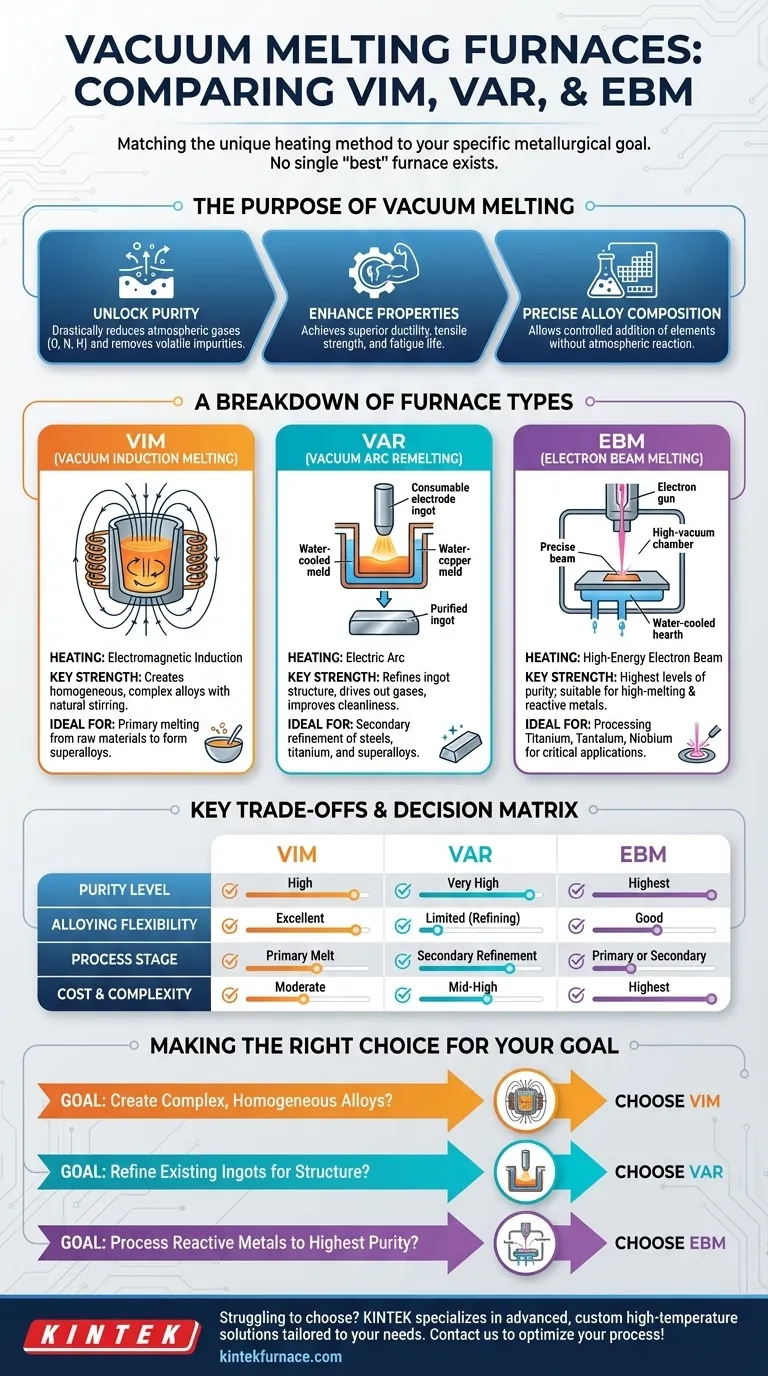

Fondamentalmente, la tecnologia di fusione sottovuoto è definita da tre tipi principali di forni: Fusione a Induzione Sottovuoto (VIM), Rifusione ad Arco Sottovuoto (VAR) e Fusione a Fascio di Elettroni (EBM). Questi forni raggiungono obiettivi simili—fondere metallo in un ambiente controllato e privo di contaminazioni—ma lo fanno attraverso meccanismi di riscaldamento fondamentalmente diversi. La scelta tra loro dipende interamente dal materiale specifico lavorato e dal risultato desiderato, che si tratti di creazione di leghe, purificazione o lavorazione di metalli reattivi.

La decisione centrale non riguarda la ricerca del singolo forno "migliore", ma l'abbinamento del metodo di riscaldamento unico del forno con il tuo obiettivo metallurgico specifico. Il VIM eccelle nella creazione di leghe, il VAR eccelle nel raffinare la struttura del lingotto e l'EBM raggiunge i più alti livelli di purezza per i materiali più impegnativi.

Lo Scopo della Fusione Sottovuoto

Prima di confrontare i tipi di forni, è fondamentale capire perché sia necessario un ambiente sottovuoto. Operare sottovuoto offre diversi vantaggi distinti rispetto alla fusione all'aria aperta.

Sbloccare la Purezza del Materiale

Un ambiente sottovuoto riduce drasticamente i gas atmosferici come ossigeno, azoto e idrogeno che possono dissolversi nel metallo fuso. Questo processo, noto come degasaggio, è cruciale per prevenire difetti.

Aiuta anche a rimuovere impurità volatili e ossidi dalla carica fusa, con conseguente prodotto finale più pulito e di qualità superiore.

Migliorare le Proprietà dei Materiali

I metalli prodotti sottovuoto mostrano caratteristiche meccaniche superiori. Minimizzando le impurità e controllando il processo di solidificazione, si ottengono duttilità, resistenza alla trazione e durata a fatica migliorate.

Questo livello di controllo è inderogabile per i materiali ad alte prestazioni utilizzati in applicazioni critiche come l'aerospaziale e i dispositivi medici.

Ottenere una Composizione di Lega Precisa

L'ambiente controllato consente l'aggiunta precisa di elementi leganti senza il rischio che reagiscano con l'atmosfera. Ciò assicura che il materiale finale abbia una composizione chimica coerente, prevedibile e ripetibile.

Analisi dei Tipi di Forno

Ciascun tipo di forno utilizza un metodo distinto per generare calore. Questa differenza fondamentale ne determina l'applicazione principale e i punti di forza.

Fusione a Induzione Sottovuoto (VIM)

Un forno VIM utilizza l'induzione elettromagnetica per riscaldare il metallo. Una bobina di induzione circonda un crogiolo rivestito di refrattario contenente la materia prima. La corrente alternata nella bobina induce potenti correnti parassite all'interno del metallo, generando calore e facendolo fondere.

Questo metodo produce un'azione di mescolamento naturale nel bagno fuso, rendendo il VIM la scelta ideale per creare leghe complesse e omogenee con composizioni chimiche precise partendo da zero.

Rifusione ad Arco Sottovuoto (VAR)

Un forno VAR è principalmente un processo di raffinazione, non un processo di fusione primario. Inizia con un lingotto solido di materiale pre-legato (spesso prodotto in un forno VIM), che funge da grande elettrodo di consumo.

Viene generato un arco elettrico ad alta corrente tra questo elettrodo e uno stampo in rame raffreddato ad acqua. L'intenso calore dell'arco fonde la punta dell'elettrodo e il metallo gocciola verso il basso solidificandosi nello stampo. Questo processo espelle i gas disciolti e spinge le impurità verso l'esterno del nuovo lingotto, con conseguente eccezionale pulizia e una struttura a grana altamente controllata.

Fusione a Fascio di Elettroni (EBM)

Un forno EBM utilizza un fascio di elettroni ad alta energia come fonte di calore, tutto all'interno di una camera ad alto vuoto. La pistola elettronica genera e accelera gli elettroni, che vengono poi guidati con precisione da campi magnetici per colpire e fondere il materiale.

Questo metodo può generare temperature estremamente elevate, rendendolo adatto per metalli reattivi o con alto punto di fusione come titanio, tantalio e niobio. Il controllo preciso del fascio e l'alto livello di vuoto consentono il massimo grado di purificazione.

Comprendere i Compromessi Chiave

Nessun forno è superiore sotto tutti gli aspetti. La scelta implica il bilanciamento della necessità di purezza, flessibilità di lega e costo.

Purezza vs. Controllo della Lega

Il VIM offre un controllo senza pari per la creazione di leghe, ma è limitato nella purezza finale, poiché il metallo fuso è a diretto contatto con il crogiolo refrattario del forno, che può essere fonte di contaminazione.

VAR ed EBM, al contrario, sono progettati per la massima purificazione. Utilizzando un focolare o uno stampo in rame raffreddato ad acqua, evitano il contatto con i refrattari, portando a un prodotto finale più pulito. L'EBM fornisce il più alto livello assoluto di purificazione grazie al suo alto vuoto e al riscaldamento preciso.

Fase del Processo: Fusione Primaria vs. Raffinazione Secondaria

Il VIM è il cavallo di battaglia per la fusione primaria—trasformare le materie prime in una lega liquida.

Il VAR è quasi esclusivamente un processo di rifusione secondaria. Il suo scopo è prendere un lingotto solido e raffinarlo per migliorarne la purezza e la struttura interna, non creare una lega da componenti individuali.

L'EBM è versatile e può essere utilizzato sia per la fusione primaria di materie prime che per la raffinazione secondaria di lingotti.

Costo, Complessità e Produttività

I forni VIM sono generalmente i più comuni ed economicamente vantaggiosi per un'ampia gamma di leghe standard, offrendo elevata produttività e funzionamento affidabile.

Il VAR rappresenta un livello moderato di costo e complessità ed è un secondo passo essenziale per la produzione di materiali ad alte prestazioni.

L'EBM è la tecnologia più complessa e costosa. Richiede un livello di vuoto più elevato e sistemi sofisticati di pistole elettroniche, rendendolo uno strumento specializzato per applicazioni che richiedono le massime prestazioni del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dalle proprietà finali richieste dal tuo materiale.

- Se il tuo obiettivo principale è creare superleghe complesse e omogenee partendo da materie prime: Il VIM è la scelta ideale per il suo eccezionale controllo della composizione e l'azione di mescolamento intrinseca.

- Se il tuo obiettivo principale è raffinare lingotti esistenti per la massima purezza e integrità strutturale: Il VAR è lo standard industriale per la rifusione secondaria di acciai, superleghe e leghe di titanio.

- Se il tuo obiettivo principale è lavorare metalli altamente reattivi o con alto punto di fusione alla massima purezza possibile: L'EBM offre capacità che altri metodi non possono eguagliare, rendendolo essenziale per applicazioni aerospaziali e mediche avanzate.

In definitiva, selezionare il corretto forno sottovuoto significa scegliere lo strumento giusto per un obiettivo metallurgico specifico.

Tabella Riepilogativa:

| Tipo di Forno | Uso Principale | Punti di Forza Chiave | Ideale Per |

|---|---|---|---|

| VIM (Fusione a Induzione Sottovuoto) | Fusione primaria e creazione di leghe | Leghe omogenee, controllo preciso della composizione | Creazione di superleghe complesse da materie prime |

| VAR (Rifusione ad Arco Sottovuoto) | Raffinazione secondaria | Alta purezza, struttura a grana controllata | Raffinazione di lingotti per acciai, superleghe e leghe di titanio |

| EBM (Fusione a Fascio di Elettroni) | Fusione primaria e raffinazione | Massima purezza, lavora metalli reattivi/ad alto punto di fusione | Lavorazione di titanio, tantalio per applicazioni aerospaziali e mediche |

Hai difficoltà a scegliere il giusto forno di fusione sottovuoto per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate ad alta temperatura, personalizzate in base alle tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che comprende forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, garantiamo un allineamento preciso con i tuoi obiettivi sperimentali, sia che tu stia raffinando leghe, migliorando la purezza o lavorando metalli reattivi. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare i tuoi processi metallurgici e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori