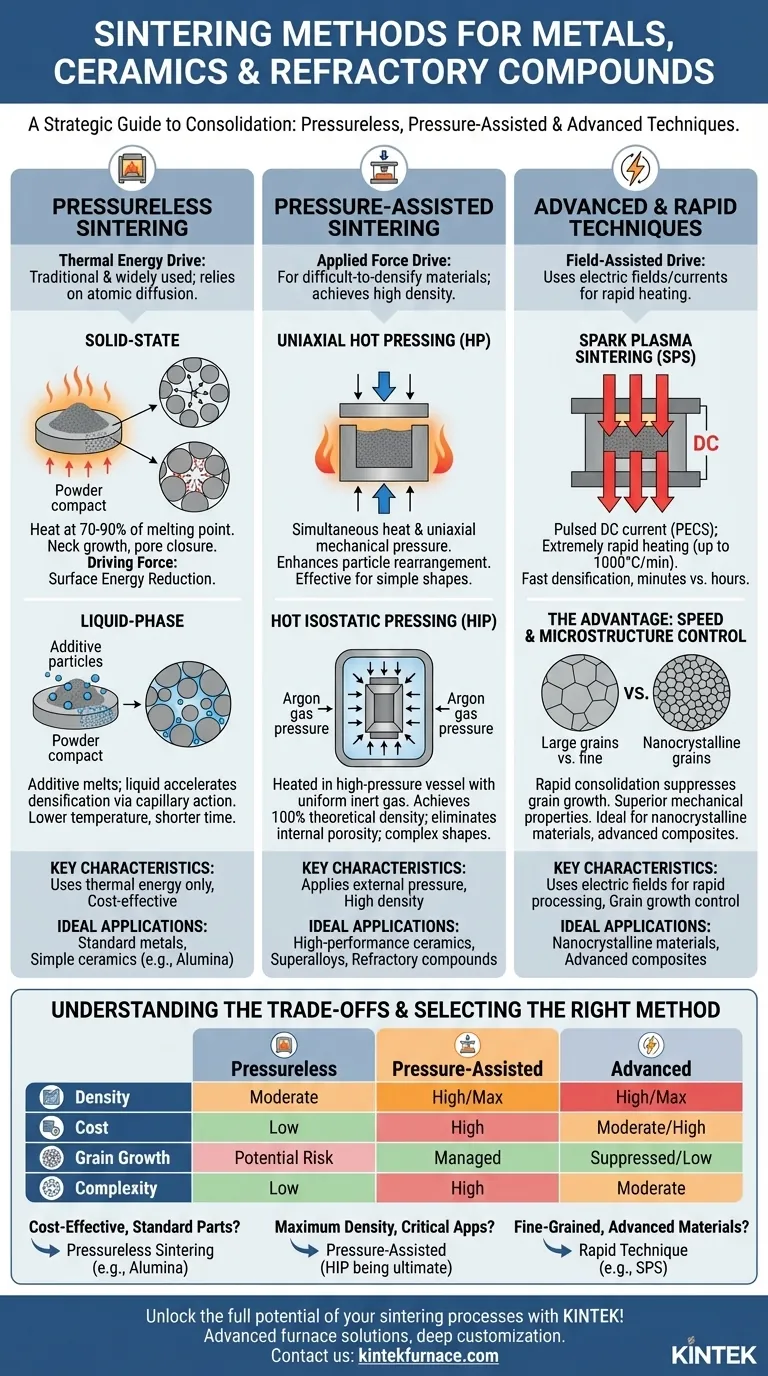

Nella sua essenza, la sinterizzazione è un processo di trattamento termico che trasforma un compatto di polvere in un oggetto solido e denso. Sebbene l'obiettivo sia il consolidamento, i metodi principali per raggiungerlo variano in modo significativo a seconda che venga applicata una pressione esterna. Le categorie principali sono la sinterizzazione senza pressione (inclusa la fase solida e la fase liquida), la sinterizzazione assistita dalla pressione (come la Pressatura a Caldo e la Pressatura Isostatica a Caldo) e le tecniche avanzate assistite da campo.

La scelta di un metodo di sinterizzazione è fondamentalmente un compromesso strategico. Si bilancia la necessità della massima densità finale con i vincoli di tempo di lavorazione, costo e le proprietà intrinseche del materiale con cui si sta lavorando.

Le Fondamenta: Sinterizzazione Senza Pressione

La sinterizzazione senza pressione è il metodo più tradizionale e ampiamente utilizzato. Si basa esclusivamente sull'energia termica per guidare il processo di densificazione, in cui la diffusione atomica riduce l'area superficiale e la porosità del compatto di polvere.

Come Funziona la Sinterizzazione allo Stato Solido

In questo processo, un componente di polvere sagomato (un "corpo verde") viene riscaldato a una temperatura elevata, tipicamente il 70-90% del suo punto di fusione. A questa temperatura, gli atomi migrano tra le particelle, provocando la crescita dei colli tra di esse e il restringimento e la successiva chiusura dei pori.

La forza motrice è la riduzione dell'energia superficiale. È analoga al modo in cui piccole bolle di sapone si uniscono per formarne di più grandi al fine di minimizzare l'area superficiale totale.

Il Ruolo della Sinterizzazione in Fase Liquida

Questa è una variazione in cui una piccola quantità di un materiale secondario, che ha un punto di fusione più basso, viene aggiunta alla polvere principale. Durante il riscaldamento, questo additivo si fonde e forma una fase liquida che bagna le particelle solide.

Il liquido accelera la densificazione fornendo un percorso di diffusione rapido per gli atomi e attirando le particelle grazie all'azione capillare. Ciò consente spesso temperature di sinterizzazione inferiori e tempi di lavorazione più brevi rispetto alla sinterizzazione allo stato solido puro.

Applicare Forza: Sinterizzazione Assistita dalla Pressione

Per i materiali difficili da densificare o che richiedono una densità quasi perfetta, viene applicata una pressione esterna contemporaneamente al calore. Questa categoria include direttamente i metodi menzionati nella tua domanda, fornendo una forza motrice più efficace per il consolidamento.

Pressatura a Caldo Uniasse (HP)

Nella pressatura a caldo, la polvere viene posta in uno stampo e contemporaneamente riscaldata mentre viene applicata una pressione meccanica lungo un singolo asse (uniasse). Questa forza migliora significativamente i meccanismi di riarrangiamento delle particelle e di deformazione plastica.

Questo metodo è molto efficace per produrre forme semplici come dischi o piastre ad alta densità. Tuttavia, la densità può essere meno uniforme a causa dell'attrito con le pareti dello stampo.

Pressatura Isostatica a Caldo (HIP)

L'HIP è una tecnica più avanzata in cui il componente viene riscaldato in un recipiente ad alta pressione. Un gas inerte, tipicamente Argon, applica una pressione uniforme e isostatica (uguale da tutte le direzioni) al pezzo.

Poiché la pressione è perfettamente uniforme, l'HIP può produrre componenti con il 100% della densità teorica, eliminare la porosità interna e creare forme complesse. È il gold standard per applicazioni critiche nell'aerospaziale e negli impianti medici.

Tecniche Avanzate e Rapide: Sinterizzazione Assistita da Campo

I metodi moderni utilizzano campi o correnti elettriche per accelerare drasticamente il processo di riscaldamento e sinterizzazione. Queste tecniche cambiano le regole del gioco per i materiali avanzati.

Sinterizzazione a Plasma di Scintilla (SPS)

Nota anche come Sinterizzazione a Corrente Pulsata Elettrica (PECS), la SPS fa passare una corrente continua pulsata ad alto amperaggio direttamente attraverso la polvere e lo stampo conduttivo. Ciò crea velocità di riscaldamento estremamente rapide (fino a 1000°C/min).

Le alte velocità di riscaldamento e gli effetti della corrente elettrica accelerano drasticamente la densificazione, consentendo di raggiungere la densità completa in minuti anziché in ore.

Il Vantaggio: Velocità e Controllo della Microstruttura

Il vantaggio principale dei metodi come l'SPS è la capacità di consolidare le polveri così rapidamente che la crescita del grano viene soppressa. Poiché i grani fini portano spesso a proprietà meccaniche superiori (come resistenza e durezza), questi metodi sono ideali per produrre ceramiche, metalli e compositi nanocristallini ad alte prestazioni.

Comprendere i Compromessi

La scelta di un metodo richiede un'analisi obiettiva dei suoi vantaggi e svantaggi. Non esiste un'opzione universalmente "migliore".

Densità rispetto al Costo

La sinterizzazione senza pressione è il metodo più economico e scalabile, ma potrebbe non raggiungere la densità completa per materiali difficili. Al contrario, l'HIP raggiunge la massima densità, ma è di gran lunga il processo più costoso e complesso a causa delle apparecchiature ad alta pressione richieste.

Crescita del Grano: L'Effetto Collaterale Indesiderato

Più a lungo un materiale viene mantenuto ad alta temperatura, più i suoi grani microscopici cresceranno. Sebbene ciò aiuti a chiudere i pori, una crescita eccessiva dei grani può degradare gravemente le proprietà meccaniche. Questo è il compromesso principale nella sinterizzazione convenzionale.

Geometria e Complessità

La sinterizzazione senza pressione e l'HIP sono eccellenti per creare parti complesse quasi a forma finale (near-net-shape). La pressatura a caldo uniasse è generalmente limitata a geometrie semplici e simmetriche a causa della natura direzionale della forza applicata.

Selezionare il Metodo Giusto per il Tuo Materiale

La tua scelta dovrebbe essere dettata dalle proprietà del tuo materiale e dai requisiti di prestazione finali.

- Se il tuo obiettivo principale è la produzione economica di metalli standard o ceramiche semplici (es. Allumina): La sinterizzazione senza pressione è spesso la scelta più pratica ed economica.

- Se il tuo obiettivo principale è ottenere la massima densità in ceramiche ad alte prestazioni, superleghe o composti refrattari: Sono necessari metodi assistiti dalla pressione, con l'HIP che è la scelta definitiva per eliminare tutta la porosità residua.

- Se il tuo obiettivo principale è preservare una microstruttura a grana fine o nanostrutturata in materiali avanzati: Una tecnica rapida come la Sinterizzazione a Plasma di Scintilla (SPS) è l'opzione superiore.

In definitiva, comprendere l'interazione tra temperatura, tempo, pressione e il comportamento intrinseco del tuo materiale ti consente di prendere la decisione di lavorazione ottimale.

Tabella Riassuntiva:

| Tipo di Metodo | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|

| Sinterizzazione Senza Pressione | Utilizza solo energia termica; economico | Metalli standard, ceramiche semplici come l'Allumina |

| Sinterizzazione Assistita dalla Pressione | Applica pressione esterna per alta densità | Ceramiche ad alte prestazioni, superleghe, composti refrattari |

| Sinterizzazione Assistita da Campo | Utilizza campi elettrici per una lavorazione rapida | Materiali nanocristallini, compositi avanzati |

Sblocca tutto il potenziale dei tuoi processi di sinterizzazione con KINTEK! Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD—è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu stia lavorando con metalli, ceramiche o composti refrattari, ti aiutiamo a ottenere densità superiore, controllo della microstruttura ed efficienza dei costi. Contattaci oggi per discutere come le nostre soluzioni su misura possono elevare la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori