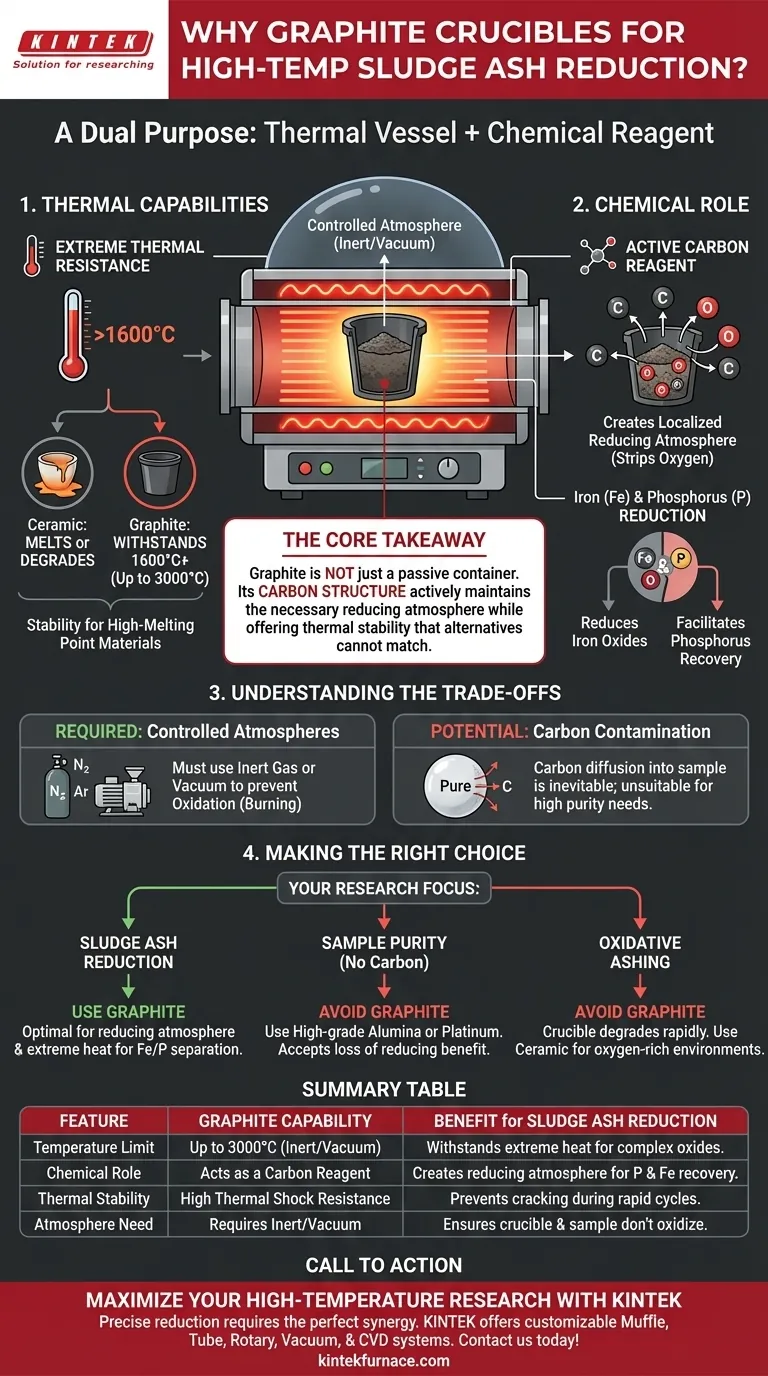

I crogioli di grafite sono indispensabili per la riduzione delle ceneri di fanghi ad alta temperatura perché svolgono un duplice scopo: fungono sia da recipiente altamente resistente al calore sia da partecipante chimico attivo nel processo di riduzione. Resistendo a temperature superiori a 1600°C e fornendo una fonte di carbonio, stabilizzano l'ambiente termico facilitando direttamente la trasformazione chimica delle ceneri.

Il concetto chiave Nella riduzione delle ceneri di fanghi, il crogiolo non è solo un contenitore passivo; è un reagente. La grafite è necessaria perché la sua struttura di carbonio mantiene attivamente l'atmosfera riducente necessaria, aiutando la separazione di fosforo e ferro, offrendo al contempo una stabilità termica che le alternative ceramiche o metalliche non possono eguagliare.

Capacità termiche in ambienti estremi

Resistenza a temperature superiori a 1600°C

Le ceramiche di laboratorio standard spesso si degradano o fondono sotto l'intenso calore richiesto per la riduzione delle ceneri. I crogioli di grafite possiedono un'eccellente resistenza termica, mantenendo l'integrità strutturale ben oltre la soglia dei 1600°C spesso richiesta per questi esperimenti.

Stabilità per materiali ad alto punto di fusione

Le ceneri di fanghi contengono ossidi complessi che richiedono una notevole energia per essere scomposti. La grafite è in grado di rimanere stabile a temperature superiori a 2000°C, e persino fino a 3000°C in ambienti sottovuoto. Ciò garantisce che il recipiente non fallisca prima che il campione abbia reagito completamente.

Il ruolo chimico: la grafite come reagente

Creazione di un'atmosfera riducente localizzata

La caratteristica distintiva di un crogiolo di grafite è che è composto da carbonio. Durante il riscaldamento, il materiale del crogiolo stesso mostra proprietà riducenti. Ciò crea efficacemente un microambiente riducente attorno al campione, sottraendo ossigeno alle ceneri di fanghi.

Facilitazione della riduzione di ferro e fosforo

Le ceneri di fanghi sono frequentemente ricche di ferro e fosforo. L'interfaccia di grafite partecipa alla reazione, aiutando a ridurre gli ossidi di ferro. Inoltre, questo contatto con il carbonio è fondamentale per creare le condizioni atmosferiche specifiche necessarie per ridurre con successo il fosforo, consentendone il recupero o la separazione.

Comprensione dei compromessi

La necessità di atmosfere controllate

L'affinità della grafite per l'ossigeno è un'arma a doppio taglio. Sebbene aiuti la riduzione, il crogiolo stesso si ossiderà (brucerà) se esposto all'aria normale ad alte temperature. Pertanto, questi esperimenti devono avvenire all'interno di un forno tubolare sotto atmosfera inerte (come azoto o argon) o sottovuoto per evitare che il crogiolo si disintegri.

Potenziale di contaminazione da carbonio

Poiché il crogiolo partecipa alla reazione, la diffusione del carbonio nel campione è inevitabile. Sebbene ciò sia desiderato per gli esperimenti di riduzione, rende la grafite inadatta per processi che richiedono campioni ad alta purezza in cui l'introduzione di carbonio sarebbe considerata un contaminante.

Fare la scelta giusta per il tuo esperimento

Se il tuo obiettivo principale è la riduzione delle ceneri di fanghi:

- Usa la grafite: è la scelta ottimale per garantire l'atmosfera riducente necessaria per separare ferro e fosforo, sopravvivendo al contempo al calore estremo.

Se il tuo obiettivo principale è la purezza del campione (senza carbonio):

- Evita la grafite: opta per crogioli di allumina o platino di alta qualità, accettando che perderai i benefici riducenti intrinseci del recipiente.

Se il tuo obiettivo principale è l'incenerimento ossidativo:

- Evita la grafite: il crogiolo si degraderà rapidamente; utilizza recipienti ceramici progettati per ambienti ricchi di ossigeno.

La grafite non è semplicemente un recipiente; è una componente critica dell'equazione chimica che guida il processo di riduzione a completamento.

Tabella riassuntiva:

| Caratteristica | Capacità del crogiolo di grafite | Beneficio per la riduzione delle ceneri di fanghi |

|---|---|---|

| Limite di temperatura | Fino a 3000°C (Inerte/Sottovuoto) | Resiste al calore estremo necessario per scomporre ossidi complessi. |

| Ruolo chimico | Agisce come reagente di carbonio | Crea l'atmosfera riducente richiesta per recuperare fosforo e ferro. |

| Stabilità termica | Elevata resistenza agli shock termici | Impedisce la rottura o il cedimento del recipiente durante rapidi cicli ad alta temperatura. |

| Necessità di atmosfera | Richiede atmosfera inerte/sottovuoto | Garantisce che il crogiolo e il campione non si ossidino prematuramente. |

Massimizza la tua ricerca ad alta temperatura con KINTEK

La precisa riduzione delle ceneri di fanghi richiede la perfetta sinergia tra il tuo recipiente di reazione e il tuo forno. KINTEK fornisce le attrezzature ad alte prestazioni di cui hai bisogno per ottenere risultati ripetibili e accurati. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu stia aumentando il recupero di fosforo o affinando la purezza dei materiali, il nostro team è pronto a fornire le soluzioni termiche richieste dalla tua ricerca. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra esperienza può portare alla tua prossima scoperta.

Guida Visiva

Riferimenti

- Antoinette Kotzé, Sander Arnout. Thermochemical evaluation of elemental phosphorus recovery from sewage sludge. DOI: 10.17159/2411-9717/3556/2025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è lo scopo dell'utilizzo di una barca di quarzo ad alta purezza? Garantire la purezza del campione durante il ricottura ad alta temperatura di TiO2@C

- Quali proprietà rendono i tubi al quarzo ideali per i processi di trattamento termico? Sblocca purezza e stabilità ad alta temperatura

- Qual è la funzione dei crogioli di allumina ad alta purezza? Ottenere risultati precisi nella ricerca sui sali piroprocessati

- Quale ruolo svolgono i mattoni refrattari e la carta di grafite all'interno di un tubo di quarzo? Ottimizzare l'efficienza della sintesi RuMoOx/NC

- Come aiuta un'unità di evaporazione e miscelazione nello studio dell'accensione del carburante? Migliora la ricerca con un controllo preciso dei vapori

- Qual è lo scopo di una pompa a vuoto a circolazione d'acqua? Ottenere un vuoto pulito ed efficiente per i processi di laboratorio

- Dove vengono comunemente utilizzate le pompe da vuoto a circolazione d'acqua? Essenziali per la gestione dei vapori in laboratorio e nell'industria

- Quale ruolo svolge uno stampo di grafite ad alta purezza durante la SPS di TiB2-SiC? Approfondimenti esperti sulla densificazione dei materiali