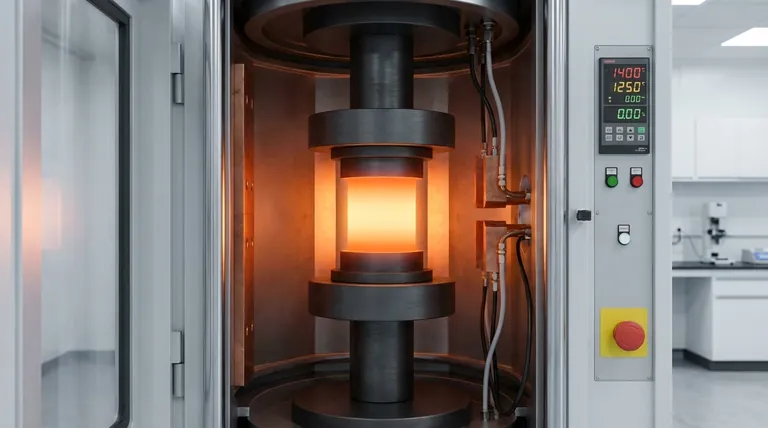

Uno stampo di grafite ad alta purezza agisce come un recipiente di reazione multifunzionale che funge contemporaneamente da contenitore, elemento riscaldante e applicatore di pressione. Nella sinterizzazione a plasma per scintilla (SPS) delle ceramiche TiB2-SiC, converte la corrente pulsata ad alta frequenza in un'intensa energia termica trasmettendo al contempo una massiccia forza meccanica per densificare la polvere.

Concetto chiave Lo stampo di grafite non è un contenitore passivo; è il "motore" attivo del processo SPS. Funzionando simultaneamente come resistore elettrico e pistone idraulico, crea l'ambiente specifico - temperature superiori a 2000°C combinate con alta pressione assiale - richieste per guidare il riarrangiamento delle particelle e ottenere una densità prossima a quella teorica nelle ceramiche refrattarie.

Il doppio ruolo della conduzione termica ed elettrica

Conversione della corrente in calore

In un sistema SPS, lo stampo di grafite è il principale elemento riscaldante a resistenza. La corrente elettrica pulsata ad alta frequenza scorre direttamente attraverso la grafite conduttiva.

Generazione di calore Joule

Poiché la grafite offre resistenza a questo flusso elettrico, genera "calore Joule" all'interno delle pareti dello stampo stesso. Questa energia termica viene condotta immediatamente e direttamente al campione TiB2-SiC all'interno, consentendo velocità di riscaldamento estremamente rapide che la sinterizzazione convenzionale non può eguagliare.

Resistenza a temperature estreme

Le ceramiche TiB2-SiC richiedono un calore intenso per sinterizzare correttamente. Lo stampo di grafite ad alta purezza è essenziale perché mantiene l'integrità strutturale a temperature superiori a 2000°C, un intervallo in cui gli stampi metallici si scioglierebbero o deformerebbero.

Pressione meccanica e densificazione

Trasmissione della forza assiale

Mentre lo stampo riscalda il campione, funge anche da componente di trasmissione meccanica. Sopporta migliaia di Newton di forza dai pistoni idraulici del sistema.

Funzione di pistone

I pistoni dello stampo agiscono efficacemente come pistoni, trasferendo questa pressione assiale (spesso fino a o superiore a 30 MPa) direttamente nella polvere ceramica.

Guida al riarrangiamento delle particelle

Questa pressione meccanica è fondamentale per la densificazione. Forza le particelle della polvere a riarrangiarsi fisicamente e aiuta a superare le barriere di diffusione, consentendo alla ceramica di raggiungere la piena densità a temperature inferiori rispetto a quelle richieste dal solo calore.

Compromessi operativi e considerazioni

Il rischio di adesione

A temperature estreme, il campione ceramico può legarsi o aderire alle pareti dello stampo di grafite. Per prevenire questa interazione chimica e garantire una facile sformatura, un foglio di carta di grafite viene tipicamente inserito tra la polvere e lo stampo.

Sensibilità all'ossidazione

Sebbene la grafite sia termicamente robusta, si ossida e degrada rapidamente all'aria ad alte temperature. Pertanto, il processo SPS deve avvenire sottovuoto o in un'atmosfera di gas inerte per proteggere l'integrità strutturale dello stampo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia degli utensili in grafite nel tuo processo SPS, considera queste priorità:

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che il design dello stampo abbia uno spessore di parete sufficiente per resistere alla massima pressione assiale (30+ MPa) senza frattura durante il tempo di mantenimento.

- Se il tuo obiettivo principale è la Purezza del Campione: Utilizza barriere di carta di grafite di alta qualità per prevenire la diffusione del carbonio dallo stampo nella matrice TiB2-SiC.

Il successo della tua esecuzione di sinterizzazione dipende interamente dalla capacità dello stampo di grafite di mantenere pressione e conducibilità uniformi sotto stress termico estremo.

Tabella riassuntiva:

| Funzione | Descrizione | Beneficio chiave in SPS |

|---|---|---|

| Elemento riscaldante | Converte la corrente pulsata in calore Joule tramite resistenza elettrica. | Consente velocità di riscaldamento rapide e temperature >2000°C. |

| Applicatore di pressione | Trasmette la forza assiale idraulica (fino a 30+ MPa) alla polvere. | Guida il riarrangiamento delle particelle e abbassa la temperatura di sinterizzazione. |

| Recipiente di reazione | Contenitore strutturale ad alta purezza per materiali refrattari. | Mantiene l'integrità sotto stress termico e meccanico estremo. |

| Barriera di purezza | Utilizza carta di grafite per prevenire legami chimici/adesioni. | Garantisce una sformatura pulita e previene la contaminazione da carbonio. |

Ottimizza la tua sinterizzazione di ceramiche avanzate con KINTEK

La precisione nell'elaborazione SPS inizia con le attrezzature e gli utensili giusti. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio e produzione. Sia che tu stia sinterizzando compositi TiB2-SiC o sviluppando refrattari di prossima generazione, le nostre soluzioni ad alta temperatura garantiscono un riscaldamento uniforme e prestazioni affidabili.

Pronto a ottenere una densità dei materiali superiore? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato!

Riferimenti

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché viene utilizzata una crogiolo di allumina ad alta purezza per gli esperimenti sul filo animato? Garantire un trasferimento di calore a contaminazione zero

- Quale ruolo svolge un evaporatore rotante nei nanomateriali a base di microalghe? Proteggere l'attività bio-riduttiva per la sintesi

- Perché i contenitori di reazione devono essere sigillati all'interno di un tubo di quarzo fuso? Proteggi l'integrità della crescita dei tuoi cristalli

- Quali sono i ruoli dei forni sottovuoto da laboratorio e delle bilance analitiche di precisione nel monitoraggio dell'umidità?

- Perché è necessario un sistema di filtrazione sotto vuoto prima della valutazione delle microsfere di carbone attivo? Garantire dati di test affidabili

- Perché è necessario un sensore a cristallo di quarzo standard durante l'evaporazione del germanio per la fabbricazione di nanocristalli?

- Quali funzioni svolgono i crogioli di allumina e l'incapsulamento in tubo di quarzo? Scudi essenziali per la sintesi di Na2In2As3

- Perché un tubo di reazione in quarzo è ideale per le nanofibre di carbonio tubolari? Soluzioni di sintesi ad alta purezza