In sintesi, un forno a pressa calda sottovuoto per la sinterizzazione viene utilizzato per forgiare materiali avanzati applicando simultaneamente calore e pressione intensi in un ambiente controllato e privo di ossigeno. Questo processo è fondamentale per produrre componenti altamente densi e puri da materiali come ceramiche avanzate, metalli refrattari e compositi in polvere per applicazioni esigenti nei settori aerospaziale, elettronico e della ricerca.

Il valore fondamentale di questa tecnologia risiede nella sua capacità di eliminare i vuoti interni e prevenire la contaminazione chimica durante il consolidamento del materiale. Applicando pressione meccanica mentre si riscalda sotto vuoto, questi forni creano materiali con densità, resistenza e purezza superiori che sono spesso impossibili da ottenere con il solo trattamento termico convenzionale.

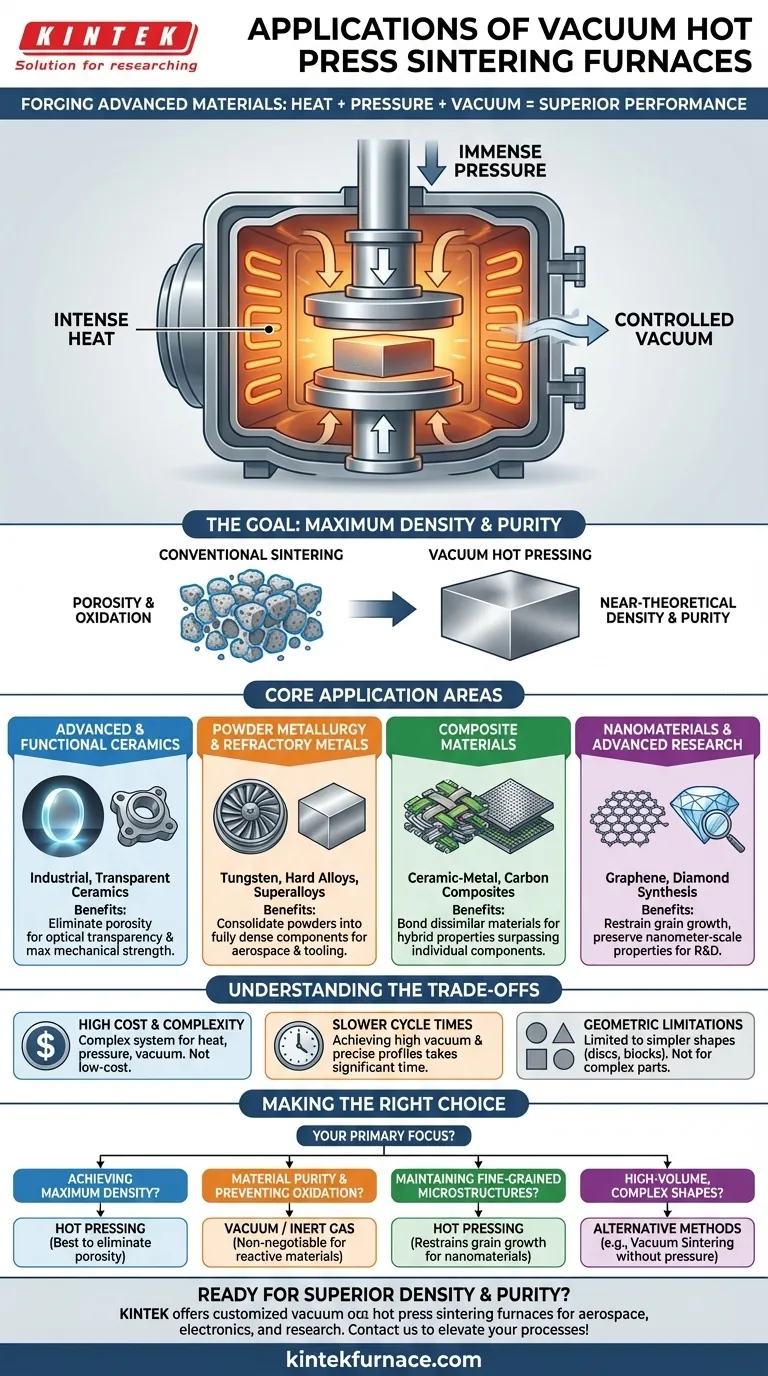

L'Obiettivo Fondamentale: Raggiungere Massima Densità e Purezza

Per comprendere le applicazioni, devi prima capire il problema che questi forni risolvono. L'obiettivo della sinterizzazione è prendere una collezione di particelle fini e fonderle in una massa solida e coerente.

Il Ruolo del Calore e della Sinterizzazione

La sinterizzazione usa il calore per incoraggiare gli atomi a diffondersi attraverso i confini delle particelle adiacenti, creando legami solidi. Tuttavia, il solo riscaldamento spesso lascia dietro di sé minuscoli vuoti, o porosità, che possono indebolire significativamente il materiale finale.

Il Ruolo Critico della Pressione

È qui che l'aspetto della "pressa a caldo" diventa essenziale. Applicando un'immensa pressione meccanica durante il riscaldamento, il forno forza fisicamente le particelle a unirsi, collassando i pori che altrimenti rimarrebbero. Questo processo, noto come consolidamento, è la chiave per raggiungere una densità quasi teorica.

Il Ruolo Decisivo del Vuoto

Il riscaldamento di materiali reattivi all'aria aperta provoca ossidazione, che contamina il materiale e ne degrada le proprietà. Eseguendo il processo in alto vuoto o in un'atmosfera di gas inerte protettivo, il forno rimuove ossigeno e altri elementi reattivi, assicurando che il prodotto finale abbia una purezza eccezionale.

Aree di Applicazione Principali

La capacità unica di combinare calore, pressione e un ambiente pulito rende la pressatura a caldo sottovuoto indispensabile per lo sviluppo e la produzione di una specifica classe di materiali ad alte prestazioni.

Ceramiche Avanzate e Funzionali

Questi forni sono utilizzati per produrre ceramiche industriali, ceramiche trasparenti e altre varianti funzionali. La pressione è essenziale per eliminare le ultime tracce di porosità, il che è critico per ottenere la trasparenza ottica desiderata o la massima resistenza meccanica.

Metallurgia delle Polveri e Metalli Refrattari

Materiali come il tungsteno, le leghe dure e le superleghe sono lavorati in forma di polvere. La pressatura a caldo consolida queste polveri metalliche in blocchi completamente densi o forme semplici con proprietà meccaniche che soddisfano le esigenze estreme dei componenti dei motori aerospaziali e degli utensili ad alta usura.

Materiali Compositi

La pressatura a caldo sottovuoto è un metodo primario per la fabbricazione di materiali ceramico-metallici e compositi di carbonio. Il forno fornisce le condizioni ideali per legare questi materiali dissimili, creando un ibrido con proprietà combinate che superano quelle dei suoi singoli componenti.

Nanomateriali e Ricerca Avanzata

Per i ricercatori, un vantaggio chiave è la capacità del forno di inibire la crescita dei grani cristallini. La combinazione di temperature inferiori al punto di fusione e pressione consente la densificazione senza che i piccoli grani su scala nanometrica si ingrossino, preservandone le proprietà uniche. Questo lo rende vitale per la R&S, la sintesi del grafene e la sintesi del diamante.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo sottovuoto non è una soluzione universale. I suoi benefici comportano limitazioni intrinseche che la rendono adatta a sfide specifiche.

Costo e Complessità Elevati

Un sistema che gestisce contemporaneamente alta temperatura, alta pressione e alto vuoto è complesso e costoso da acquisire, utilizzare e mantenere. Questo non è un metodo di produzione a basso costo.

Tempi di Ciclo Più Lenti

Raggiungere un alto vuoto ed eseguire un profilo di riscaldamento e raffreddamento precisamente controllato richiede una notevole quantità di tempo. Rispetto ai forni atmosferici, la produttività di una pressa a caldo è considerevolmente inferiore.

Limitazioni Geometriche

La necessità di applicare una pressione uniforme significa che la pressatura a caldo è tipicamente limitata alla produzione di geometrie più semplici, come dischi, blocchi e cilindri. Non è adatta per creare le forme altamente complesse possibili con metodi come lo stampaggio a iniezione di metallo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo giusto dipende interamente dai requisiti di utilizzo finale del tuo materiale.

- Se il tuo obiettivo primario è raggiungere una densità quasi teorica: La pressatura a caldo è la scelta superiore, poiché la pressione applicata è il modo più efficace per eliminare la porosità interna.

- Se il tuo obiettivo primario è la purezza del materiale e la prevenzione dell'ossidazione: L'ambiente sottovuoto o di gas inerte è imprescindibile, rendendo questo forno ideale per metalli reattivi e ceramiche avanzate.

- Se il tuo obiettivo primario è mantenere microstrutture a grana fine: Il controllo preciso offerto dalla pressatura a caldo aiuta a inibire la crescita dei grani, il che è essenziale per lo sviluppo di nanomateriali avanzati.

- Se il tuo obiettivo primario è la produzione ad alto volume di forme complesse: Dovresti esaminare metodi alternativi come la sinterizzazione sottovuoto senza pressione, che consente geometrie più intricate.

In definitiva, la sinterizzazione a pressa calda sottovuoto è la soluzione definitiva quando le prestazioni e la purezza del tuo materiale non possono essere compromesse.

Tabella Riassuntiva:

| Area di Applicazione | Materiali Chiave | Benefici Principali |

|---|---|---|

| Ceramiche Avanzate | Ceramiche industriali, trasparenti | Alta densità, resistenza, trasparenza |

| Metallurgia delle Polveri | Tungsteno, leghe dure, superleghe | Piena densità, proprietà meccaniche estreme |

| Materiali Compositi | Ceramico-metallici, compositi di carbonio | Proprietà ibride, forte legame |

| Nanomateriali & Ricerca | Grafene, diamante, materiali a grana fine | Inibizione della crescita dei grani, proprietà uniche su scala nanometrica |

Pronto a ottenere una densità e una purezza del materiale superiori per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i forni di sinterizzazione a pressa calda sottovuoto, su misura per i settori aerospaziale, elettronico e della ricerca. Con la nostra solida ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e i sistemi CVD/PECVD possono migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%