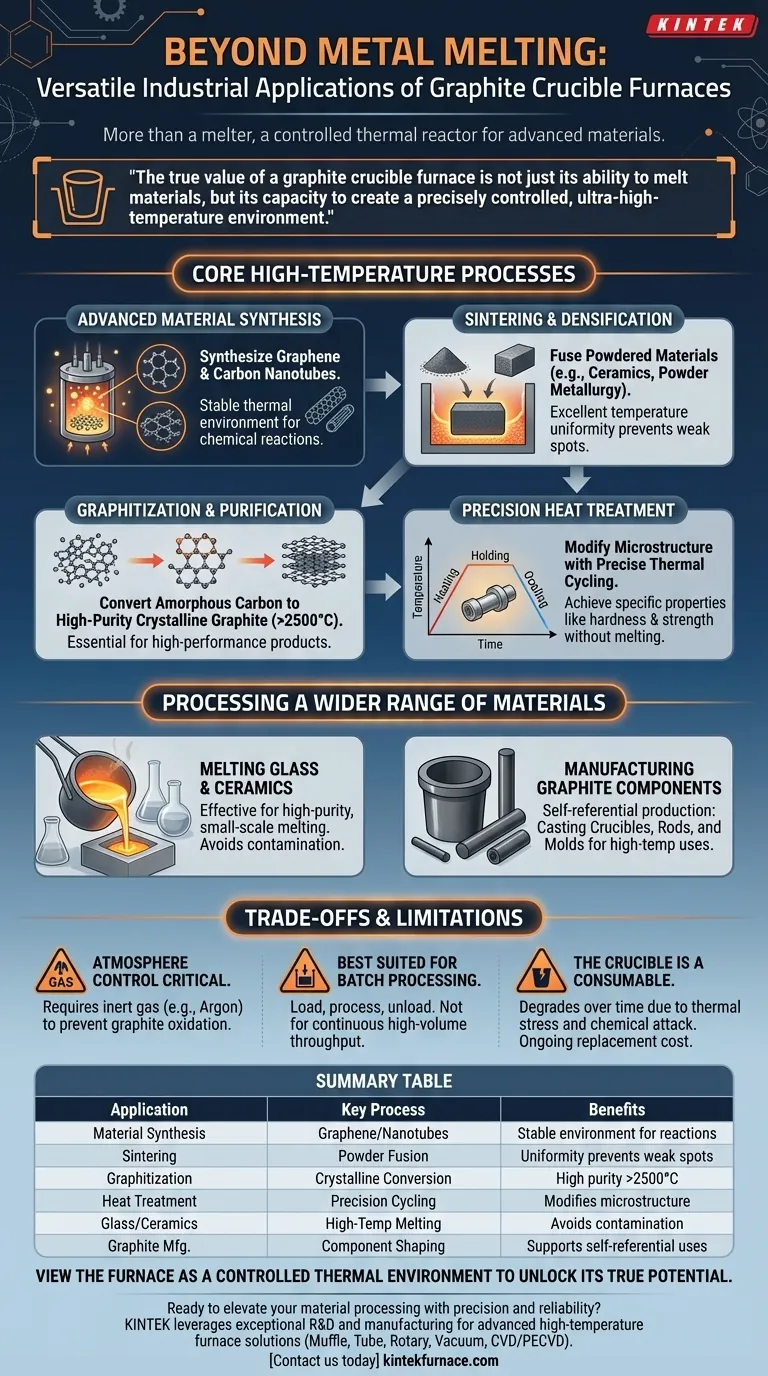

Oltre alla semplice fusione, un forno a crogiolo di grafite funge da reattore versatile ad alta temperatura per la scienza e la produzione di materiali avanzati. Le sue applicazioni primarie al di fuori della lavorazione dei metalli includono la sintesi di nuovi materiali come il grafene, trattamenti termici specializzati come la sinterizzazione e la grafitizzazione, e la fusione di sostanze non metalliche come vetro e ceramica.

Il vero valore di un forno a crogiolo di grafite non è solo la sua capacità di fondere i materiali, ma la sua capacità di creare un ambiente ad altissima temperatura controllato con precisione. Questo lo rende uno strumento critico per trasformare fondamentalmente la struttura e le proprietà di una vasta gamma di materiali.

Oltre la Fusione: Processi di Base ad Alta Temperatura

Le capacità del forno si estendono ben oltre la liquefazione dei metalli. La sua funzione principale è quella di fornire un ambiente stabile e ad alto calore, essenziale per diversi processi industriali e scientifici avanzati.

Il Ruolo nella Sintesi di Materiali Avanzati

I forni a crogiolo di grafite sono fondamentali nella produzione di materiali di nuova generazione. La sintesi di sostanze come il grafene e i nanotubi di carbonio richiede temperature costantemente elevate per facilitare le necessarie reazioni chimiche e la formazione strutturale. Il forno fornisce l'ambiente termico stabile che questi delicati processi richiedono.

Sinterizzazione e Densificazione dei Materiali

La sinterizzazione è un processo in cui un materiale in polvere viene riscaldato appena al di sotto del suo punto di fusione, facendo sì che le particelle si fondano insieme e formino una massa solida e densa. Questo è fondamentale nella metallurgia delle polveri e nella ceramica. L'eccellente uniformità della temperatura di un forno a crogiolo di grafite assicura che il materiale sia sinterizzato uniformemente, prevenendo punti deboli e tensioni interne.

Grafitizzazione e Purificazione

Questi forni sono utilizzati nel processo di grafitizzazione stesso, dove i materiali carboniosi amorfi vengono convertiti in grafite cristallina di elevata purezza a temperature superiori a 2500°C. Questo è essenziale per la produzione di prodotti in grafite ad alte prestazioni, inclusi gli stessi crogioli ed elementi riscaldanti utilizzati nei forni.

Trattamento Termico di Precisione

Molti materiali richiedono trattamenti termici specifici per ottenere le proprietà desiderate come durezza, resistenza o duttilità. Un forno a crogiolo di grafite consente un ciclo termico preciso – riscaldamento e raffreddamento di un materiale secondo un profilo rigoroso – senza fonderlo. Questo modifica la microstruttura interna del materiale per soddisfare precise specifiche ingegneristiche.

Lavorazione di una Gamma Più Ampia di Materiali

La natura inerte e ad alta temperatura della grafite rende questi forni adatti non solo per metalli e prodotti a base di carbonio.

Fusione di Vetro e Ceramica

La capacità di raggiungere e mantenere alte temperature rende i forni a crogiolo efficaci per la fusione e la lavorazione di vetri e ceramiche speciali. Questo è comune in contesti di laboratorio e per la produzione su piccola scala di materiali ad alta purezza dove la contaminazione deve essere evitata.

Produzione di Componenti in Grafite

In un'applicazione auto-referenziale, i forni a crogiolo di grafite vengono utilizzati per lavorare e modellare altri prodotti in grafite. Ciò include la fusione di nuovi serbatoi per crogioli, aste di trazione e stampi che verranno utilizzati in altre applicazioni ad alta temperatura.

Comprendere i Compromessi e i Limiti

Sebbene altamente versatili, i forni a crogiolo di grafite non sono la soluzione universale per ogni compito ad alta temperatura. Comprendere i loro limiti è fondamentale per utilizzarli in modo efficace.

Il Controllo dell'Atmosfera è Critico

La grafite si ossida (brucia) in presenza di ossigeno ad alte temperature. Pertanto, molti processi richiedono che il forno sia azionato con un'atmosfera di gas inerte (come l'argon) per proteggere sia il crogiolo che il materiale in lavorazione. Ciò aggiunge un livello di complessità e costo.

Più Adatto per la Lavorazione a Lotti

I forni a crogiolo sono intrinsecamente sistemi basati su lotti. Si carica un lotto di materiale, si esegue il processo e poi lo si scarica. Non sono progettati per il throughput continuo e ad alto volume che sistemi come i forni a tunnel o i forni rotanti possono fornire.

Il Crogiolo è un Consumabile

Il crogiolo di grafite è sottoposto a stress termici estremi e potenziale attacco chimico dai materiali che contiene. È un componente consumabile che si degrada nel tempo e deve essere sostituito periodicamente, rappresentando un costo operativo continuo.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se un forno a crogiolo di grafite è adatto a te, allinea i suoi punti di forza principali con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la R&S o la sintesi di nuovi materiali: Il controllo preciso della temperatura del forno e la scalabilità dalla produzione di laboratorio a quella pilota sono inestimabili.

- Se il tuo obiettivo principale è la produzione di piccoli lotti e ad alta purezza: L'efficacia in termini di costi, la semplicità operativa e la capacità di gestire diversi materiali lo rendono una scelta eccellente.

- Se il tuo obiettivo principale è la lavorazione di massa su larga scala: Dovresti valutare tipi di forno alternativi, come i forni a induzione o ad arco, che sono spesso più adatti per operazioni continue e ad alto volume.

In definitiva, considerare il forno a crogiolo di grafite come un ambiente termico controllato, piuttosto che solo un crogiolo, sblocca il suo vero potenziale nell'industria moderna.

Tabella Riepilogativa:

| Applicazione | Processo Chiave | Benefici |

|---|---|---|

| Sintesi Materiali | Produzione di grafene e nanotubi di carbonio | Ambiente stabile ad alta temperatura per reazioni chimiche |

| Sinterizzazione | Fusione di polveri per la densificazione | Eccellente uniformità della temperatura previene punti deboli |

| Grafitizzazione | Conversione in grafite cristallina | Alta purezza a temperature superiori a 2500°C |

| Trattamento Termico | Ciclo termico di precisione | Modifica la microstruttura per proprietà migliorate |

| Fusione Vetro/Ceramica | Lavorazione ad alta temperatura | Evita la contaminazione nella produzione su piccola scala |

| Produzione Grafite | Modellazione di componenti come crogioli | Supporta applicazioni auto-referenziali ad alta temperatura |

Pronto a elevare la tua lavorazione dei materiali con precisione e affidabilità? Noi di KINTEK, sfruttiamo eccezionali attività di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Che tu sia in R&S, produzione di piccoli lotti, o abbia bisogno di ambienti termici specializzati, KINTEK offre efficienza e innovazione. Contattaci oggi per discutere come i nostri forni possono trasformare le tue operazioni e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali