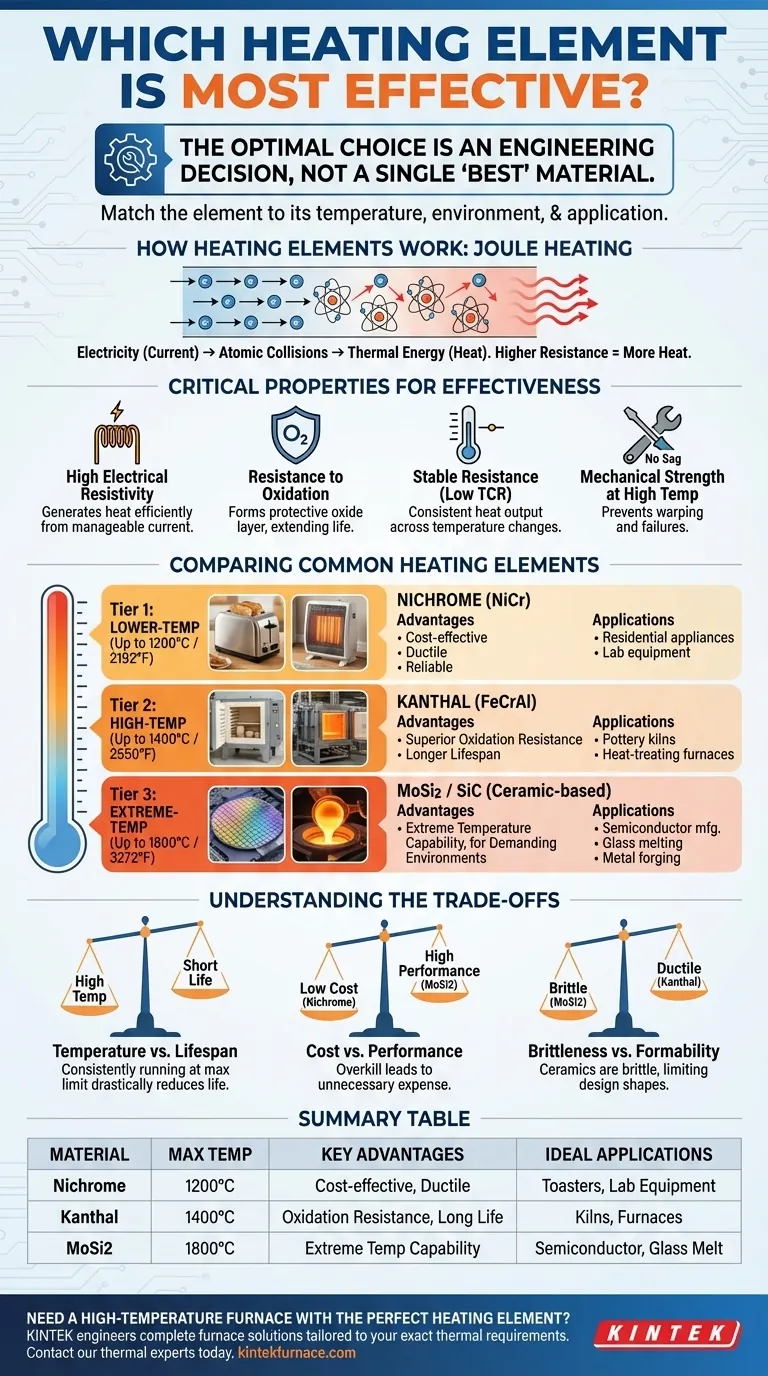

L'elemento riscaldante più efficace è quello più adatto alla sua specifica temperatura di esercizio, ambiente e applicazione. Per esigenze a bassa temperatura fino a 1200°C (2192°F), il Nichrome è lo standard. Per applicazioni ad alta temperatura di uso generale fino a 1400°C (2550°F), il Kanthal (FeCrAl) è superiore. Per calore industriale estremo fino a 1800°C (3272°F), sono richiesti materiali specializzati come il Disilicuro di Molibdeno (MoSi2).

Il concetto di un singolo elemento riscaldante "più efficace" è un'idea sbagliata. La scelta ottimale non è un materiale specifico, ma una decisione ingegneristica attenta basata su un compromesso tra la temperatura richiesta, la resistenza dell'elemento al decadimento chimico e la sua stabilità meccanica.

Come funzionano gli elementi riscaldanti: il principio della resistenza

Dall'elettricità al calore

Un elemento riscaldante funziona convertendo l'energia elettrica in energia termica attraverso un processo noto come riscaldamento Joule.

Quando una corrente elettrica scorre attraverso un materiale, i suoi elettroni si scontrano con gli atomi del conduttore. Queste innumerevoli collisioni creano attrito a livello atomico, che si manifesta come calore.

La quantità di calore generata è determinata dalla resistenza elettrica del materiale. Una resistenza più elevata costringe a dissipare più energia sotto forma di calore per una data corrente, rendendola la proprietà più critica nella progettazione degli elementi.

Perché la scelta del materiale è fondamentale

Materiali diversi possiedono diversi livelli di resistenza elettrica intrinseca. Un materiale ideale per un elemento riscaldante ha un'elevata resistività, consentendogli di generare un calore significativo in modo efficiente senza richiedere corrente o lunghezza eccessive.

Questo è il motivo per cui i semplici conduttori come il rame sono scarsi elementi riscaldanti, mentre le leghe specializzate sono eccellenti. Le proprietà fondamentali del materiale ne dettano le prestazioni, la durata e l'idoneità per un dato compito.

Proprietà chiave di un elemento riscaldante efficace

Oltre alla semplice resistenza, diverse proprietà determinano l'efficacia e la longevità di un materiale in un'applicazione di riscaldamento.

Elevata resistività elettrica

Un materiale con elevata resistività genera un calore sostanziale da una corrente elettrica gestibile. Ciò consente progetti di riscaldatori più compatti ed efficienti.

Resistenza all'ossidazione

Ad alte temperature, la maggior parte dei metalli reagisce rapidamente con l'ossigeno nell'aria, portando a corrosione e infine a guasti.

Le leghe riscaldanti efficaci come Kanthal e Nichrome formano uno strato sottile e protettivo di ossido sulla loro superficie. Questo strato protegge il materiale sottostante da ulteriore degrado, prolungando drasticamente la vita utile dell'elemento.

Resistenza stabile a tutte le temperature

La resistenza di alcuni materiali può cambiare significativamente man mano che si riscaldano, portando a una produzione di calore instabile e imprevedibile.

Un basso coefficiente di temperatura della resistenza (TCR) è altamente desiderabile. Assicura che l'elemento produca una quantità costante di calore mentre passa dal freddo alla sua temperatura di esercizio.

Resistenza meccanica alle alte temperature

Gli elementi riscaldanti devono mantenere la loro forma e resistenza quando sono incandescenti. Una scarsa stabilità meccanica può portare a cedimenti, deformazioni o allungamenti, noti come "creep".

Ciò può causare il contatto dell'elemento con altri componenti, creando un cortocircuito e un guasto catastrofico. I materiali durevoli sono essenziali per l'affidabilità, specialmente nei forni industriali e nelle fornaci.

Confronto tra i materiali comuni per elementi riscaldanti

La scelta del materiale è principalmente guidata dalla massima temperatura di esercizio richiesta.

Leghe di Nichrome (NiCr)

Il Nichrome è il cavallo di battaglia per molte applicazioni residenziali e commerciali leggere. È duttile, facile da formare e affidabile per temperature fino a 1200°C (2192°F).

Troverai il Nichrome in dispositivi come tostapane, stufe elettriche e apparecchiature da laboratorio dove il calore estremo non è il requisito primario.

Leghe di Kanthal (FeCrAl)

Il Kanthal, una lega di ferro, cromo e alluminio, è lo standard per il riscaldamento ad alta temperatura di uso generale. Offre una resistenza all'ossidazione superiore rispetto al Nichrome.

Con una temperatura massima di esercizio di 1400°C (2550°F), è il materiale dominante utilizzato nelle fornaci per ceramica e nei forni industriali per il trattamento termico.

Disilicuro di Molibdeno (MoSi2) e Carburo di Silicio (SiC)

Questi sono materiali a base ceramica progettati per gli ambienti industriali più esigenti. Il MoSi2 può operare continuamente a temperature fino a 1800°C (3272°F).

Grazie alle loro capacità di temperatura estreme, sono utilizzati nella produzione di semiconduttori, nella fusione del vetro e nei processi di forgiatura dei metalli dove gli elementi metallici tradizionali fallirebbero rapidamente.

Comprendere i compromessi

La scelta di un elemento riscaldante implica un equilibrio tra prestazioni e limitazioni pratiche. Non esiste un materiale perfetto, solo quello giusto per il lavoro.

Temperatura vs. Durata

La temperatura massima nominale di un elemento non è il suo punto di funzionamento ideale. Far funzionare costantemente un elemento al suo limite assoluto ridurrà drasticamente la sua vita utile.

Per un'affidabilità a lungo termine, è pratica comune selezionare un materiale la cui valutazione massima sia significativamente superiore alla temperatura di esercizio prevista.

Costo del materiale vs. Prestazioni

Le prestazioni hanno un prezzo. Il Nichrome è relativamente economico, mentre il Kanthal è moderatamente più costoso. I materiali per temperature estreme come il MoSi2 sono un ordine di grandezza più costosi.

Scegliere un materiale eccessivo per le tue esigenze di temperatura comporta spese inutili.

Fragilità e Formabilità

Le leghe metalliche come il Nichrome e il Kanthal sono duttili e possono essere facilmente avvolte in bobine o formate in forme complesse.

Al contrario, i materiali ceramici ad alta temperatura come il MoSi2 e il SiC sono spesso fragili e possono essere fabbricati solo in forme più semplici, come barre dritte o curve a U. Ciò può limitare il design della camera di riscaldamento.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale sono gli elettrodomestici residenziali o le attività a bassa temperatura (fino a 1200°C): le leghe di Nichrome offrono il miglior equilibrio tra costo, durata e facilità d'uso.

- Se il tuo obiettivo principale sono i forni e le fornaci industriali di uso generale (fino a 1400°C): le leghe di Kanthal (FeCrAl) offrono una resistenza all'ossidazione superiore e una maggiore durata alle alte temperature.

- Se il tuo obiettivo principale sono i processi industriali a temperatura estrema (oltre 1400°C): sono necessari il Disilicuro di Molibdeno (MoSi2) o il Carburo di Silicio (SiC), nonostante il loro costo più elevato e i requisiti di manipolazione specifici.

Allineando le proprietà del materiale con le tue esigenze operative, garantisci prestazioni affidabili, efficienti e durature.

Tabella riassuntiva:

| Materiale | Temp. max di esercizio (°C) | Vantaggi chiave | Applicazioni ideali |

|---|---|---|---|

| Nichrome (NiCr) | Fino a 1200°C | Conveniente, duttile, facile da formare | Tostapane, stufe elettriche, apparecchiature da laboratorio a bassa temperatura |

| Kanthal (FeCrAl) | Fino a 1400°C | Resistenza all'ossidazione superiore, lunga durata | Fornaci per ceramica, forni industriali per il trattamento termico |

| Disilicuro di Molibdeno (MoSi2) | Fino a 1800°C | Capacità di temperatura estrema | Produzione di semiconduttori, fusione del vetro, forgiatura dei metalli |

Hai bisogno di un forno ad alta temperatura con l'elemento riscaldante perfetto?

La scelta dell'elemento riscaldante giusto è fondamentale per le prestazioni e la longevità del tuo forno. In KINTEK, non ci limitiamo a fornire elementi standard, ma progettiamo soluzioni complete per forni su misura per le tue esatte esigenze termiche.

Perché scegliere KINTEK?

- Guida esperta: I nostri ingegneri ti aiuteranno a selezionare il materiale ottimale per l'elemento riscaldante, dal Nichrome e Kanthal al MoSi2, in base alla tua temperatura target, all'atmosfera e agli obiettivi di processo.

- Prestazioni superiori: Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, costruiamo forni che massimizzano la durata e l'efficienza dell'elemento scelto.

- Personalizzazione profonda: Che tu abbia bisogno di un forno a muffola standard o di un complesso sistema CVD/PECVD personalizzato, progettiamo i nostri forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera attorno alla tua applicazione unica.

Assicurati che il tuo laboratorio operi con la massima efficienza con un forno costruito per le tue esigenze specifiche.

Contatta oggi i nostri esperti termici per una consulenza e lasciaci aiutarti a costruire una soluzione di riscaldamento più efficace.

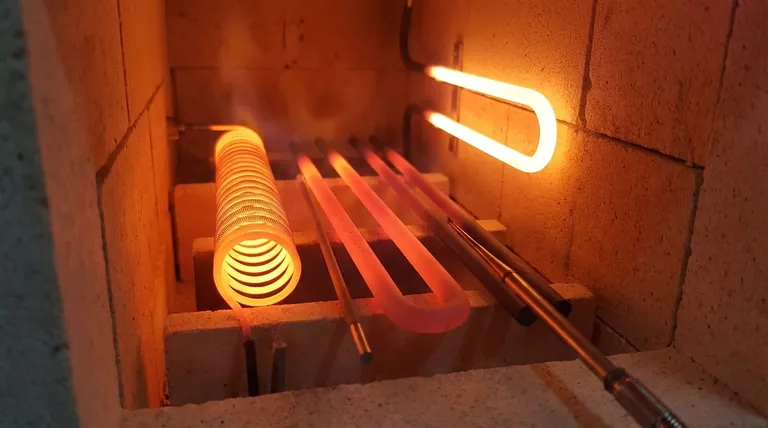

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata