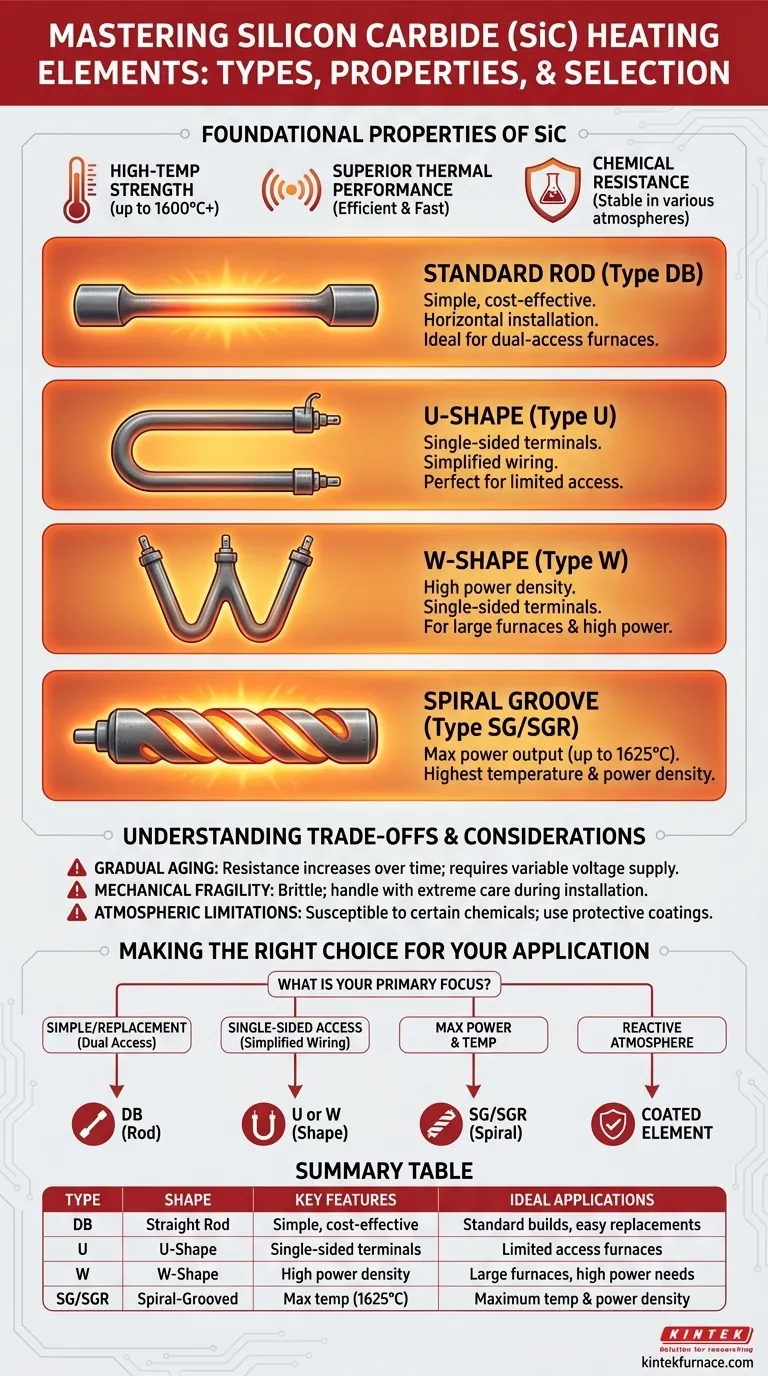

In breve, i tipi più comuni di elementi riscaldanti in carburo di silicio (SiC) sono definiti dalla loro forma, inclusi barre diritte (Tipo DB), forme a U (Tipo U), forme a W (Tipo W) e barre con scanalatura a spirale (Tipo SG/SGR). Questi elementi sono apprezzati per la loro capacità di operare a temperature molto elevate, fino a 1600°C (2912°F) o anche superiori per tipi specializzati, offrendo al contempo eccellente stabilità termica e resistenza.

La forma specifica di un elemento in carburo di silicio non è un dettaglio arbitrario; è il fattore primario che detta il design del forno, la configurazione del cablaggio e la distribuzione del calore. Comprendere le implicazioni pratiche di ogni forma è la chiave per selezionare l'elemento corretto per la propria applicazione.

Le proprietà fondamentali degli elementi in SiC

Prima di esaminare le diverse forme, è essenziale capire perché il carburo di silicio è il materiale di scelta per applicazioni esigenti ad alta temperatura. Le sue proprietà ne dettano le prestazioni e i limiti.

Resistenza alle alte temperature

Il carburo di silicio è un materiale ceramico che mantiene la sua elevata resistenza a temperature estreme. A differenza di molti metalli che si ammorbidiscono o si deformano, il SiC rimane rigido e stabile.

Questa integrità strutturale gli consente di funzionare sia come fonte di calore che come proprio supporto all'interno di un forno.

Prestazioni termiche superiori

Gli elementi in SiC possiedono un'eccellente conduttività termica e un'elevata emissività (radianza) di circa 0,85. Ciò significa che trasferiscono il calore in modo molto efficiente, principalmente attraverso la radiazione termica.

La loro capacità di resistere a cicli rapidi di riscaldamento e raffreddamento senza danni li rende affidabili per i processi industriali.

Resistenza chimica

Il SiC è intrinsecamente resistente all'ossidazione e si comporta particolarmente bene in atmosfere riducenti rispetto ad altri elementi ad alta temperatura come il disiliciuro di molibdeno (MoSi2).

Per applicazioni che coinvolgono sostanze chimiche o atmosfere specifiche, sono disponibili anche rivestimenti protettivi specializzati per prevenire la corrosione e prolungare la vita utile.

Una guida pratica alle forme degli elementi in SiC

Il "tipo" di un elemento in SiC si riferisce quasi sempre alla sua geometria fisica. Ogni forma è progettata per risolvere una specifica sfida di installazione o riscaldamento. Le dimensioni chiave per qualsiasi tipo includono la lunghezza della zona calda (L1), la lunghezza del terminale o dell'estremità fredda (L2), il diametro della zona calda (d) e il diametro del terminale (D).

La barra standard (Tipo DB)

Questo è il design più comune e fondamentale, spesso chiamato elemento a manubrio (DB) o a barra. Consiste in una zona calda centrale ad alta resistenza e due estremità fredde a bassa resistenza che fungono da terminali.

Questi elementi sono semplici, economici e tipicamente installati orizzontalmente, attraversando direttamente la camera del forno. Sono ideali per design semplici dove l'accesso a entrambi i lati del forno è disponibile per i collegamenti elettrici.

La forma a U (Tipo U)

Un elemento a forma di U è un singolo pezzo di SiC piegato a "U". Il suo vantaggio principale è che entrambi i terminali si trovano sullo stesso lato.

Questo design semplifica drasticamente il cablaggio ed è perfetto per forni dove l'accesso è limitato a un solo lato. Possono essere montati verticalmente, pendenti dal tetto, o orizzontalmente da una parete laterale.

La forma a W (Tipo W)

La forma a W è un elemento a tre gambe, essenzialmente un'estensione della forma a U. Fornisce una maggiore superficie di riscaldamento e una maggiore potenza in uscita da un singolo elemento con terminali situati su un lato.

Questo è spesso utilizzato in forni grandi o applicazioni che richiedono un'alta densità di potenza, dove l'installazione di molti elementi a barra individuali sarebbe impraticabile.

La scanalatura a spirale (Tipo SG & SGR)

Gli elementi con scanalatura a spirale presentano un taglio elicoidale lungo la zona calda. Il tipo SG ha una singola spirale, mentre l'SGR è una doppia spirale, con le due spirali collegate a un'estremità.

Questo design a spirale aumenta la resistenza elettrica e la superficie nella zona calda, consentendo una potenza in uscita (carico in watt) molto più elevata da una singola barra. Il tipo SGR è particolarmente efficace, offrendo le temperature più elevate, con alcune che raggiungono fino a 1625°C (2957°F).

Comprendere i compromessi

Sebbene potenti, gli elementi in SiC hanno caratteristiche specifiche che devono essere gestite per prestazioni e longevità ottimali.

Invecchiamento graduale e aumento della resistenza

Durante la sua vita operativa, un elemento in SiC si ossiderà lentamente. Questo processo fa sì che la sua resistenza elettrica aumenti gradualmente. Questo fenomeno è noto come invecchiamento.

I sistemi di alimentazione devono essere in grado di compensare questo cambiamento, tipicamente utilizzando un trasformatore a tensione variabile o un SCR (Silicon Controlled Rectifier) con controllo ad angolo di fase che può aumentare la tensione nel tempo per mantenere una potenza in uscita costante.

Fragilità meccanica

Come la maggior parte delle ceramiche, il SiC è duro ma fragile. Gli elementi sono suscettibili a danni da shock meccanici o impatti, specialmente quando sono freddi.

Una manipolazione attenta durante l'installazione è fondamentale. Inoltre, devono essere protetti da qualsiasi oggetto che possa cadere su di essi o da stress di espansione termica all'interno della struttura del forno.

Limitazioni atmosferiche

Sebbene generalmente robusti, gli elementi in SiC possono essere attaccati da determinate atmosfere, in particolare vapore acqueo e sostanze chimiche alcaline ad alte temperature.

In tali ambienti, è essenziale utilizzare elementi con una smaltatura o un rivestimento protettivo specializzato per prevenire una rapida degradazione e garantire una ragionevole vita utile.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento corretto richiede l'abbinamento della sua forma e delle sue proprietà al design del tuo forno e agli obiettivi del tuo processo.

- Se il tuo obiettivo principale è una nuova costruzione semplice o una sostituzione identica: La barra standard (Tipo DB) è la soluzione più diretta ed economica, supponendo che tu abbia accesso a entrambi i lati del forno.

- Se il tuo obiettivo principale è l'accesso da un solo lato o un cablaggio semplificato: Gli elementi a forma di U o a forma di W sono la scelta ideale, consentendo di effettuare tutti i collegamenti dalla parte superiore o da un lato del forno.

- Se il tuo obiettivo principale è ottenere la massima densità di potenza o le temperature più elevate possibili: Un elemento con scanalatura a spirale (Tipo SG o SGR) fornirà il massimo calore da un singolo ingombro dell'elemento.

- Se il tuo obiettivo principale è operare in un'atmosfera chimica reattiva: Devi specificare un elemento con un rivestimento protettivo progettato per resistere ai contaminanti specifici del tuo processo.

Abbinando la forma fisica dell'elemento ai tuoi requisiti funzionali, garantisci un sistema di riscaldamento efficiente, affidabile e di lunga durata.

Tabella riassuntiva:

| Tipo | Forma | Caratteristiche chiave | Applicazioni ideali |

|---|---|---|---|

| DB | Barra dritta | Semplice, economica, installazione orizzontale | Costruzioni standard, sostituzioni facili |

| U | Forma a U | Terminali su un solo lato, cablaggio semplificato | Forni con accesso limitato |

| W | Forma a W | Alta densità di potenza, terminali su un solo lato | Forni grandi, esigenze di alta potenza |

| SG/SGR | Barra con scanalatura a spirale | Alta potenza in uscita, fino a 1625°C | Massima temperatura e densità di potenza |

Aggiorna il tuo laboratorio con le avanzate soluzioni di riscaldamento in carburo di silicio di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come i nostri elementi riscaldanti su misura possono ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura