In termini semplici, la tempra è un processo di trattamento termico utilizzato dopo che un metallo è stato indurito (tipicamente tramite tempra). Implica il riscaldamento del componente a una temperatura specifica al di sotto del suo punto critico e il mantenimento a quella temperatura per un tempo prestabilito, il che riduce l'estrema fragilità causata dall'indurimento e aumenta significativamente la sua tenacità.

Lo scopo principale della tempra è rendere l'acciaio temprato utilizzabile. Scambia strategicamente una piccola quantità di durezza, spesso eccessiva dopo la tempra, per un aumento critico della tenacità, impedendo al materiale di frantumarsi sotto stress o impatto.

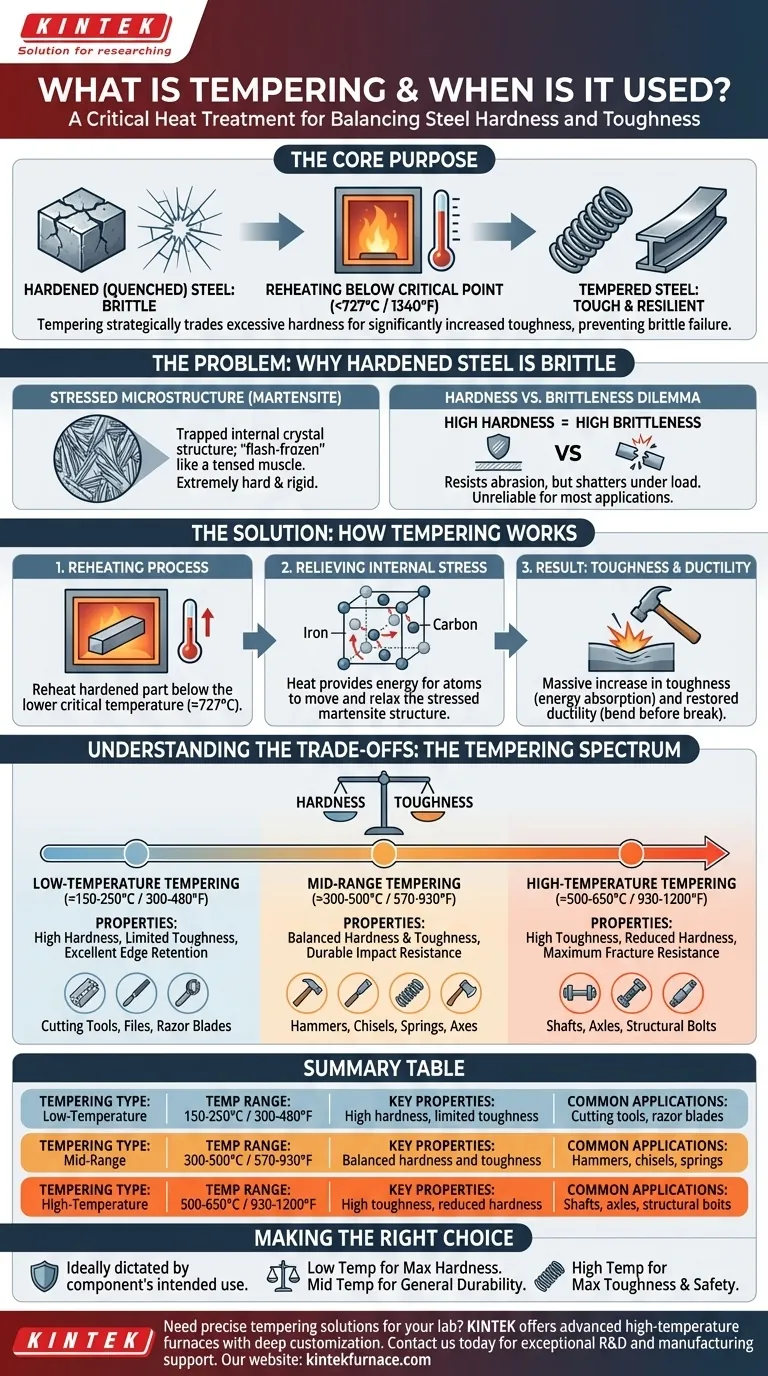

Il problema: perché l'acciaio temprato è fragile

Per capire la tempra, devi prima capire il problema che risolve. L'indurimento di un pezzo di acciaio tramite tempra crea un materiale che è spesso troppo fragile per un uso pratico.

La microstruttura stressata dell'acciaio temprato

Quando l'acciaio viene riscaldato a una temperatura elevata e poi rapidamente raffreddato (temprato), la sua struttura cristallina interna è intrappolata in una formazione aghiforme e altamente sollecitata, nota come martensite.

Questa struttura martensitica è estremamente dura e rigida. Pensala come un muscolo che è stato congelato rapidamente mentre era completamente teso — è potente ma non ha flessibilità ed è soggetto a lacerazioni.

Il dilemma durezza vs. fragilità

Questa estrema durezza ha un costo: la fragilità. Un pezzo di acciaio completamente indurito e non temprato si comporta molto come il vetro. Sebbene possa resistere a graffi e abrasioni (durezza), si frantumerà catastroficamente se colpito o sottoposto a un carico improvviso (fragilità).

Per quasi tutte le applicazioni, da una lama di coltello a un bullone strutturale, questa fragilità rende il pezzo inaffidabile e pericoloso.

La soluzione: come funziona la tempra

La tempra è il secondo passaggio essenziale che modifica la martensite, alleviando le sollecitazioni interne e trasformando le proprietà del materiale.

Il processo di riscaldamento

Il processo prevede il riscaldamento della parte temprata a una temperatura precisa, sempre al di sotto della temperatura critica inferiore dell'acciaio (circa 727°C o 1340°F). La temperatura esatta scelta è la variabile più critica del processo.

Alleviare lo stress interno

Questa applicazione di calore fornisce agli atomi di carbonio intrappolati energia sufficiente per muoversi leggermente all'interno del reticolo cristallino di ferro dell'acciaio. Questo movimento consente alla struttura martensitica altamente sollecitata di rilassarsi e riformarsi in nuove microstrutture (come martensite temprata o bainite).

Questo processo non inverte l'indurimento; lo affina. È come riscaldare delicatamente quel muscolo teso e congelato, permettendogli di rilassarsi quanto basta per riacquistare la sua resilienza.

Il risultato: tenacità e duttilità

Il risultato principale della tempra è un enorme aumento della tenacità — la capacità del materiale di assorbire energia e deformarsi senza fratturarsi. Ripristina anche una certa duttilità, consentendo alla parte di piegarsi prima di rompersi.

Comprendere i compromessi: lo spettro della tempra

La temperatura specifica utilizzata per la tempra determina l'equilibrio finale tra durezza e tenacità. Questa relazione è un compromesso diretto.

Tempra a bassa temperatura (circa 150-250°C / 300-480°F)

Questa preserva la maggior parte della durezza alleviando la quantità di stress sufficiente a prevenire guasti catastrofici. Il risultato è un materiale con eccellente resistenza all'usura ma tenacità limitata.

Questo è ideale per componenti come utensili da taglio, lime e lame di rasoio, dove il mantenimento del filo è la priorità assoluta.

Tempra a media temperatura (circa 300-500°C / 570-930°F)

Man mano che la temperatura aumenta, più durezza viene scambiata con un significativo guadagno di tenacità. Questo crea un materiale bilanciato e durevole che può resistere a impatti ripetuti.

Questo intervallo è utilizzato per utensili come martelli, scalpelli, molle e asce, che necessitano di una combinazione di un bordo di lavoro ragionevolmente duro e della tenacità per evitare scheggiature o rotture.

Tempra ad alta temperatura (circa 500-650°C / 930-1200°F)

La tempra a queste temperature più elevate si traduce nella massima tenacità e duttilità a scapito della durezza. Il materiale sarà molto più morbido ma altamente resistente alla frattura.

Questo è essenziale per componenti ad alto stress come alberi, assi e bulloni strutturali, dove la capacità di piegarsi o allungarsi sotto carico estremo è una caratteristica di sicurezza critica.

Fare la scelta giusta per la tua applicazione

La temperatura di tempra ideale è dettata interamente dall'uso previsto del componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Opta per una tempra a bassa temperatura per creare una parte che mantiene il filo ma può essere fragile.

- Se il tuo obiettivo principale è la resistenza agli urti e la durabilità generale: Utilizza una tempra a media temperatura per ottenere un profilo equilibrato di buona durezza e affidabile tenacità.

- Se il tuo obiettivo principale è la massima tenacità e sicurezza: Utilizza una tempra ad alta temperatura per una parte che si deformerà e si piegherà molto prima di fratturarsi.

In definitiva, la tempra è la manopola di controllo critica che ti consente di trasformare un materiale duro ma inutile in un componente perfettamente ottimizzato per il suo compito.

Tabella riassuntiva:

| Tipo di Tempra | Intervallo di Temperatura | Proprietà Chiave | Applicazioni Comuni |

|---|---|---|---|

| Bassa Temperatura | 150-250°C / 300-480°F | Elevata durezza, tenacità limitata | Utensili da taglio, lame di rasoio |

| Media Temperatura | 300-500°C / 570-930°F | Durezza e tenacità bilanciate | Martelli, scalpelli, molle |

| Alta Temperatura | 500-650°C / 930-1200°F | Elevata tenacità, durezza ridotta | Alberi, assi, bulloni strutturali |

Hai bisogno di soluzioni precise di tempra per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura avanzati come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che le tue esigenze sperimentali uniche siano soddisfatte. Contattaci oggi per migliorare l'efficienza della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente