È fondamentale che qualsiasi materiale con alto contenuto di umidità sia accuratamente essiccato prima di essere posto in un forno per il riscaldamento. Questo passaggio preliminare non è facoltativo; è una misura critica di sicurezza e controllo qualità. Non riuscire a rimuovere l'umidità, inclusa l'acqua cristallina legata chimicamente, prima della lavorazione ad alta temperatura può portare a un fallimento catastrofico sia del materiale che dell'attrezzatura.

Il principio fondamentale è gestire la rapida transizione di fase dell'acqua in vapore. Saltare un passaggio di pre-essiccazione dedicato introduce forze incontrollate e ad alta pressione che possono fratturare il materiale, danneggiare il forno e invalidare l'intero processo di riscaldamento.

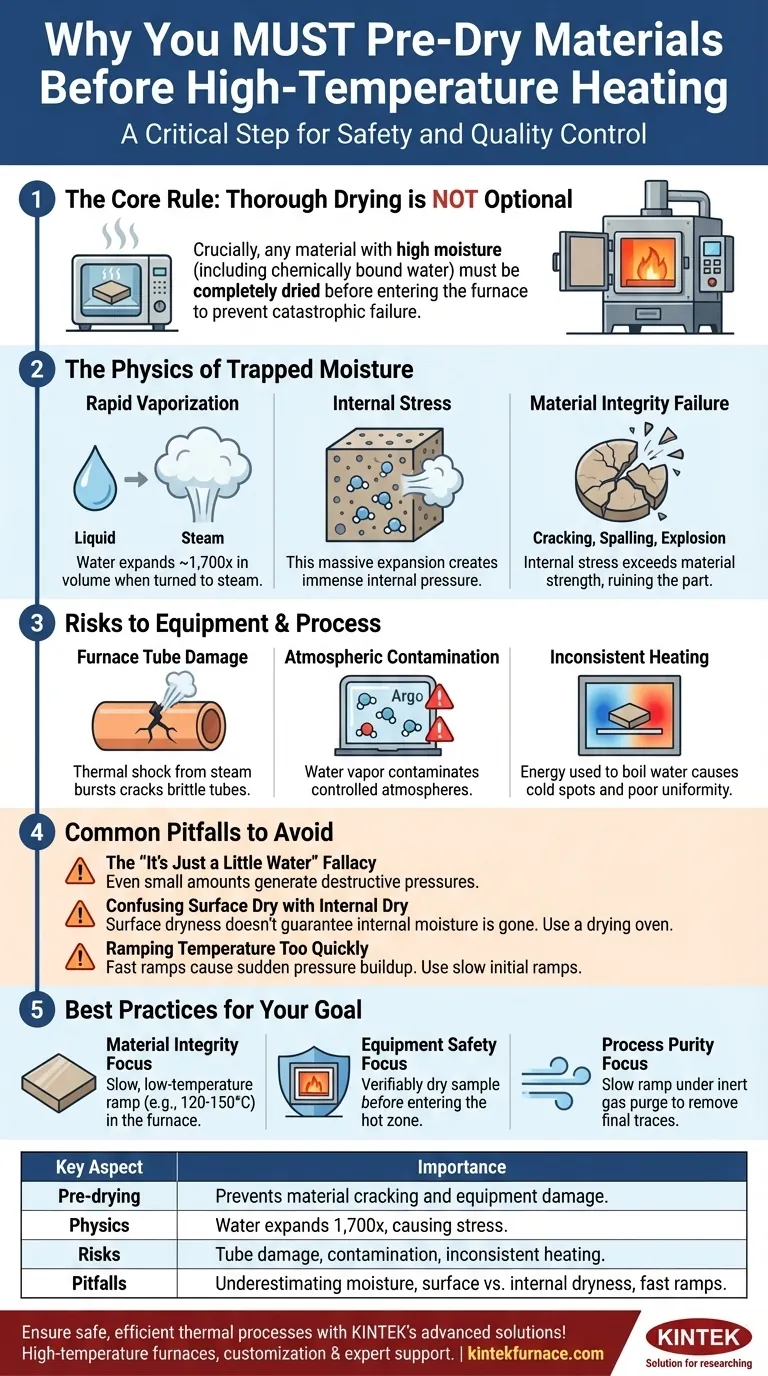

La Fisica dell'Umidità Intrappolata

Per comprendere l'importanza della pre-essiccazione, è necessario prima comprendere la fisica in gioco quando l'acqua viene riscaldata in uno spazio confinato. Le conseguenze sono dirette e prevedibili.

Il Problema della Vaporizzazione Rapida

Quando l'acqua liquida si trasforma in vapore a pressione atmosferica, subisce un'enorme espansione volumetrica di circa 1.700 volte. Se questa conversione avviene all'interno dei pori microscopici o del reticolo cristallino di un materiale solido, non c'è spazio per accogliere questo improvviso cambiamento di volume.

Come il Vapore Crea Stress Interno

Questa rapida espansione dell'acqua intrappolata genera un'immensa pressione interna all'interno del materiale. Agisce come una serie di piccole esplosioni localizzate, spingendo verso l'esterno contro la struttura circostante. Questo fenomeno è ciò che si intende per "stress" in questo contesto.

L'Impatto sull'Integrità del Materiale

Lo stress interno creato dalla vaporizzazione dell'acqua supererà quasi sempre la resistenza strutturale del materiale. Ciò si traduce in crepe, spalling (sfaldamento della superficie) o persino frattura esplosiva dell'intero pezzo. Il pezzo è rovinato prima che il processo termico previsto (come la sinterizzazione o la ricottura) possa anche solo iniziare.

Rischi per le Attrezzature e il Processo

Il pericolo non si limita al materiale da riscaldare. L'introduzione di umidità in un forno ad alta temperatura comporta rischi significativi per le apparecchiature e l'integrità del processo.

Danno al Tubo del Forno

Molti processi ad alta temperatura utilizzano tubi per forno in ceramica (ad esempio, allumina) o quarzo. Questi materiali, sebbene robusti ad alte temperature, sono fragili e altamente suscettibili allo shock termico. Un'improvvisa esplosione di vapore da un campione umido crea un punto freddo immediato e localizzato sulla parete calda del tubo, causandone la rottura.

Contaminazione Atmosferica

Processi avanzati come la sinterizzazione spesso richiedono un'atmosfera strettamente controllata (come argon o vuoto) per prevenire reazioni chimiche indesiderate. Il rilascio di un grande volume di vapore acqueo contamina completamente questa atmosfera, rendendo i risultati del processo inaffidabili o inutili.

Riscaldamento Incoerente

L'energia è necessaria per trasformare l'acqua in vapore, un concetto noto come calore latente di vaporizzazione. Un campione umido costringerà il forno a spendere una quantità significativa di energia per far bollire l'acqua anziché per riscaldare il materiale stesso. Ciò crea punti freddi e impedisce il riscaldamento uniforme e prevedibile richiesto per risultati di qualità.

Errori Comuni da Evitare

Conoscere la regola non è sufficiente. Comprendere i modi comuni in cui gli operatori commettono errori è la chiave per sviluppare un processo affidabile.

La Fallacia "È Solo un Po' d'Acqua"

Anche una piccola quantità di umidità, apparentemente insignificante, può causare danni. Dato il massiccio rapporto di espansione dell'acqua in vapore, è necessaria pochissima acqua liquida per generare pressioni distruttive all'interno di un materiale poroso.

Confondere la Superficie Asciutta con l'Interno Asciutto

Un materiale può apparire perfettamente asciutto al tatto pur trattenendo una significativa quantità di umidità all'interno della sua struttura porosa interna. Ciò è particolarmente vero per polveri pressate, corpi ceramici crudi e materiali igroscopici (che assorbono acqua). Un ciclo di essiccazione adeguato in un forno a bassa temperatura è l'unico modo per garantire che il materiale sia veramente asciutto.

Aumentare la Temperatura Troppo Rapidamente

Anche se un materiale sembra asciutto, un lento aumento iniziale della temperatura all'interno del forno primario (ad esempio, 1-5°C al minuto fino a 200°C) è una saggia precauzione. Ciò consente a qualsiasi umidità residua o acqua cristallina di essere eliminata delicatamente, prevenendo l'improvviso accumulo di pressione che un aumento rapido causerebbe.

Scegliere la Giusta Strategia per il Tuo Obiettivo

Il protocollo di preriscaldamento dovrebbe essere progettato in base al tuo obiettivo più critico. Utilizza un forno di essiccazione a bassa temperatura per la fase di essiccazione primaria, quindi considera questi obiettivi per il processo del forno stesso.

- Se il tuo obiettivo principale è l'integrità del materiale: utilizza una rampa lenta a bassa temperatura (ad esempio, mantenendo 120-150°C) come primo passaggio nel profilo del tuo forno per eliminare delicatamente qualsiasi umidità residua prima di procedere a temperature più elevate.

- Se il tuo obiettivo principale è la sicurezza dell'attrezzatura: assicurati che il campione sia verificabilmente asciutto prima che entri nella zona calda del forno per prevenire qualsiasi possibilità di shock termico al tubo del forno.

- Se il tuo obiettivo principale è la purezza del processo: dopo un passaggio di essiccazione iniziale, aumenta lentamente la temperatura del forno sotto una leggera purga di gas inerte per eliminare qualsiasi traccia finale di vapore acqueo prima di creare il vuoto o iniziare la fase reattiva del processo.

La corretta gestione dell'umidità non è un passaggio facoltativo; è fondamentale per ottenere una lavorazione termica sicura, ripetibile e di successo.

Tabella Riepilogativa:

| Aspetto Chiave | Importanza |

|---|---|

| Pre-essiccazione | Rimuove l'umidità per prevenire crepe nel materiale e danni alle apparecchiature |

| Fisica | L'acqua si espande 1.700 volte come vapore, causando stress interno e cedimenti |

| Rischi | Include danni al tubo del forno, contaminazione atmosferica e riscaldamento incoerente |

| Errori Comuni | Evitare di sottovalutare l'umidità, confondere la secchezza superficiale con quella interna e rampe di temperatura veloci |

| Obiettivi | Adattare i protocolli per l'integrità del materiale, la sicurezza delle apparecchiature o la purezza del processo |

Assicurati che i tuoi processi termici siano sicuri ed efficienti con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare le prestazioni e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica