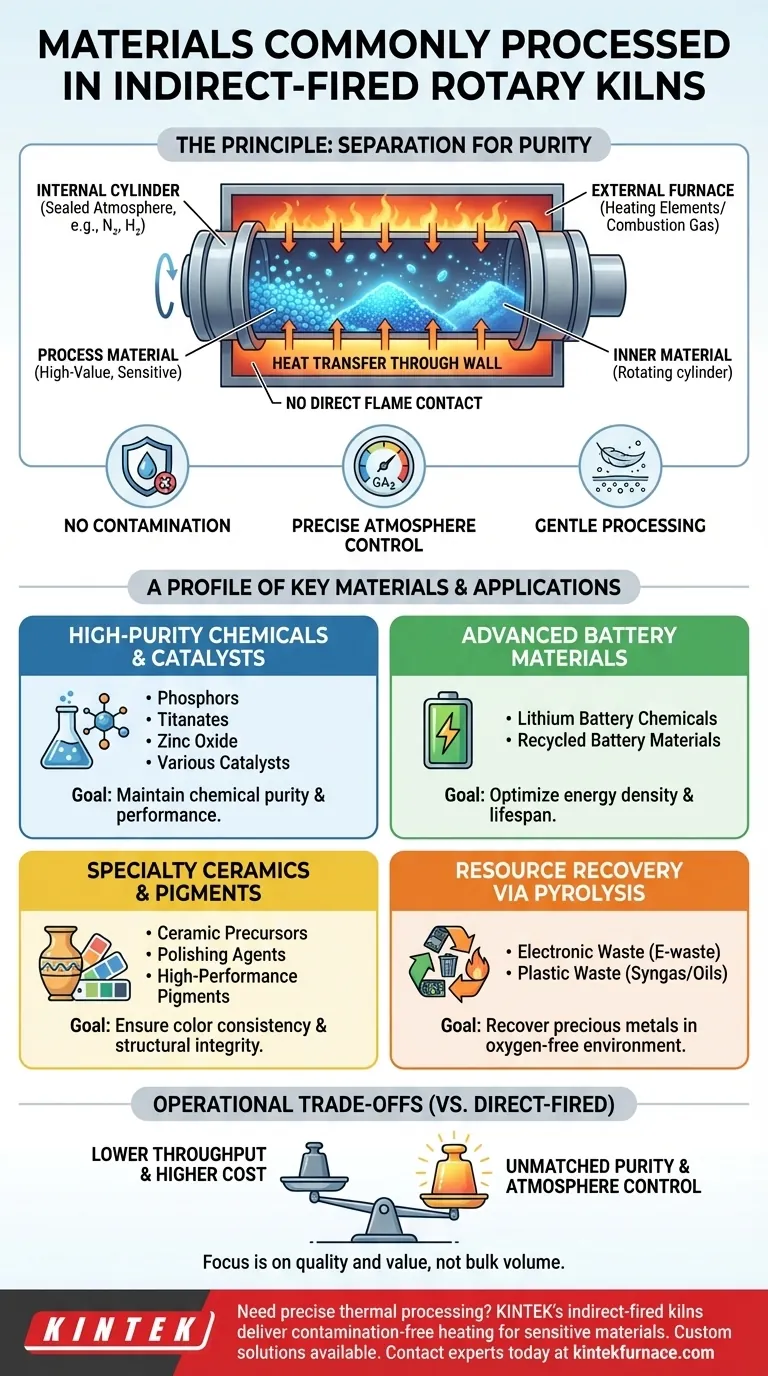

I forni rotanti a riscaldamento indiretto sono progettati specificamente per lavorare materiali sensibili e di alto valore, dove la purezza del prodotto e il controllo atmosferico sono irrinunciabili. Sono comunemente utilizzati per materiali come prodotti chimici speciali, componenti per batterie, catalizzatori, fosfori e metalli preziosi che non tollerano il contatto diretto con i sottoprodotti della combustione.

Il principio fondamentale di un forno a riscaldamento indiretto è il riscaldamento del materiale senza contatto diretto con la fiamma o i gas di scarico. Questa separazione fondamentale lo rende la scelta ideale per applicazioni che richiedono un'atmosfera rigorosamente controllata per prevenire la contaminazione e ottenere reazioni chimiche precise.

Perché scegliere un forno a riscaldamento indiretto? Il principio della separazione

La caratteristica distintiva di un forno a riscaldamento indiretto è il suo design. Un cilindro rotante contenente il materiale di processo è alloggiato all'interno di un forno o circondato da elementi riscaldanti. Il calore viene trasferito attraverso la parete del cilindro al materiale all'interno, piuttosto che per contatto diretto.

Prevenire la contaminazione del prodotto

Poiché la fonte di calore (ad esempio, il gas di combustione) rimane all'esterno del cilindro di processo, non vi è alcun rischio che si mescoli e contamini il materiale.

Ciò è fondamentale per prodotti ad alta purezza come prodotti chimici speciali, precursori farmaceutici e materiali di grado elettronico, dove anche tracce di impurità possono rendere inutilizzabile il prodotto finale.

Ottenere un controllo preciso dell'atmosfera

La natura sigillata del cilindro interno consente un controllo completo sull'atmosfera di processo.

Possono essere introdotti gas specifici, come l'azoto per un ambiente inerte o l'idrogeno per uno riducente. Ciò consente reazioni chimiche complesse come calcinazione, riduzione e pirolisi che sarebbero impossibili in un sistema a riscaldamento diretto.

Lavorazione di materiali sensibili e fini

La delicata azione di rimescolamento del forno, combinata con l'assenza di impatto diretto della fiamma, è ideale per materiali delicati o finemente polverizzati.

Ciò include polveri, granuli e sospensioni che altrimenti potrebbero essere danneggiati o espulsi dal sistema dalle alte velocità dei gas presenti nei forni a riscaldamento diretto.

Un profilo dei materiali comunemente lavorati

Le capacità uniche dei forni a riscaldamento indiretto li rendono essenziali per diverse industrie chiave. Il filo conduttore tra questi materiali è la necessità di un processo termico di precisione in un ambiente controllato e pulito.

Prodotti chimici e catalizzatori ad alta purezza

Materiali come fosfori, titanati, ossido di zinco e vari catalizzatori richiedono un ambiente di processo incontaminato per mantenere la loro struttura chimica e le loro prestazioni. Il forno indiretto assicura che le loro proprietà non vengano alterate da reazioni indesiderate con i gas di combustione.

Materiali avanzati per batterie

Le prestazioni delle batterie moderne dipendono fortemente dalla purezza e dalla struttura cristallina dei loro componenti.

I forni indiretti vengono utilizzati per lavorare prodotti chimici per batterie al litio e materiali riciclati per batterie, fornendo il preciso controllo della temperatura necessario per creare materiali con densità energetica e durata ottimali.

Ceramiche speciali e pigmenti

Per precursori ceramici, agenti lucidanti e pigmenti ad alte prestazioni, il colore e l'integrità strutturale sono fondamentali. Il riscaldamento e l'atmosfera controllati prevengono lo scolorimento e garantiscono un prodotto finale coerente e di alta qualità.

Recupero di risorse tramite pirolisi

I forni indiretti eccellono nella pirolisi, la decomposizione termica del materiale in un ambiente privo di ossigeno.

Questo processo viene utilizzato per trattare i rifiuti elettronici per recuperare metalli preziosi, o per scomporre i rifiuti plastici in prezioso syngas e oli. L'ambiente sigillato è essenziale per prevenire la combustione e massimizzare la resa.

Comprensione dei compromessi operativi

Sebbene potenti, il forno a riscaldamento indiretto è uno strumento specializzato con compromessi specifici rispetto ai suoi omologhi a riscaldamento diretto. Comprendere questi aspetti è fondamentale per prendere una decisione informata.

Capacità di produzione inferiore

I forni indiretti sono generalmente progettati per lavorare quantità minori di materiale, spesso nell'intervallo da 1 a 20 tonnellate all'ora. L'attenzione è sulla qualità e sul valore del materiale, non sul volume.

Costi di capitale e operativi più elevati

L'uso di gusci in lega resistenti alle alte temperature e un sistema di riscaldamento esterno più complesso comportano costi di investimento iniziale e di manutenzione più elevati. Questo costo è giustificato dalla produzione di prodotti specializzati di alto valore.

Limitazioni del trasferimento di calore

Il trasferimento di calore attraverso la parete del guscio rotante è intrinsecamente meno efficiente del contatto diretto con la fiamma. Ciò può portare a tempi di permanenza più lunghi e pone un premio sui progetti ingegnerizzati con zone di riscaldamento multiple e indipendenti per garantire profili di temperatura precisi.

Allineare il forno al tuo obiettivo di processo

Quando si seleziona una tecnologia di processo termico, il tuo obiettivo primario determina la soluzione migliore.

- Se il tuo obiettivo principale è la purezza assoluta del materiale e reazioni chimiche precise: Un forno a riscaldamento indiretto è la scelta superiore, essenziale per la produzione di catalizzatori, materiali per batterie e prodotti chimici speciali.

- Se il tuo obiettivo principale è la lavorazione di massa ad alto volume e a basso costo: Un forno a riscaldamento diretto è tipicamente più economico per materiali come cemento, calce o minerali sfusi dove il contatto diretto con i gas di scarico è accettabile.

- Se il tuo obiettivo principale è la decomposizione termica per il recupero di risorse: Un forno a riscaldamento indiretto fornisce l'atmosfera controllata e priva di ossigeno necessaria per una pirolisi efficiente dei flussi di rifiuti.

In definitiva, la decisione dipende dal fatto che il tuo processo valorizzi il controllo atmosferico assoluto e la purezza del prodotto rispetto alla massima produttività.

Tabella riassuntiva:

| Categoria di materiale | Esempi chiave | Obiettivo di processo primario |

|---|---|---|

| Prodotti chimici e catalizzatori ad alta purezza | Fosfori, titanati, ossido di zinco | Mantenere purezza chimica e prestazioni |

| Materiali avanzati per batterie | Prodotti chimici per batterie al litio, materiali riciclati | Ottimizzare densità energetica e durata |

| Ceramiche speciali e pigmenti | Precursori ceramici, agenti lucidanti | Garantire coerenza del colore e integrità strutturale |

| Recupero di risorse tramite pirolisi | Rifiuti elettronici, rifiuti plastici | Recuperare metalli preziosi o produrre syngas/oli |

Hai bisogno di un processo termico preciso per materiali di alto valore? I forni rotanti a riscaldamento indiretto di KINTEK offrono un riscaldamento privo di contaminazioni e un controllo atmosferico esatto, perfetti per materiali sensibili come prodotti chimici speciali, componenti per batterie e catalizzatori. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per esigenze uniche. Contatta i nostri esperti oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

Domande frequenti

- Come si confronta un forno rotante con un forno a letto fisso per le polveri? Ottimizzare l'uniformità nella produzione su larga scala

- Qual è il principio di funzionamento di un reattore a forno rotante per pirolisi? Conversione efficiente dei rifiuti in energia

- Quali requisiti tecnici sono posti alle apparecchiature di riscaldamento per la pirolisi rapida? Ottimizzare la produzione di bio-olio ad alta resa

- Quali sono i componenti chiave e i parametri di un forno rotante? Ottimizza la tua lavorazione ad alta temperatura

- Perché è necessario un reattore rotante di grado industriale nel processo di pirolisi dei fanghi di petrolio? Massimizzare la resa e l'efficienza