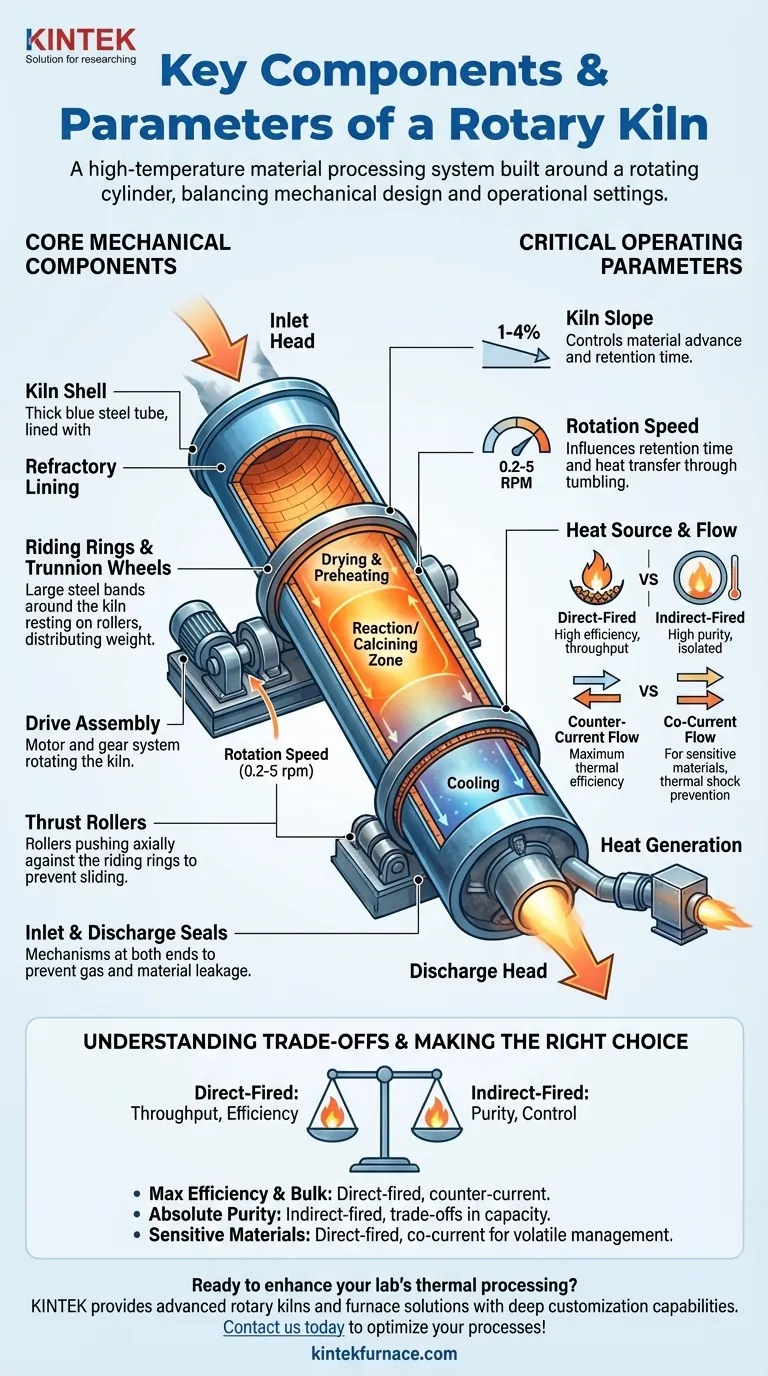

Nel suo nucleo, un forno rotante è un sistema progettato per la lavorazione di materiali ad alta temperatura, costruito attorno a un grande cilindro d'acciaio rotante rivestito di materiale refrattario. I suoi componenti chiave includono il corpo cilindrico del forno, un gruppo di azionamento per la rotazione e strutture di supporto, mentre i suoi parametri operativi principali sono l'inclinazione del cilindro, la sua velocità di rotazione e il metodo di applicazione del calore. Questi elementi lavorano in concerto per controllare il tempo di permanenza del materiale e l'esposizione alla temperatura.

I singoli componenti e parametri di un forno rotante non sono variabili indipendenti. Essi costituiscono un sistema interconnesso in cui la progettazione meccanica (inclinazione, lunghezza) e le impostazioni operative (velocità, flusso di calore) devono essere bilanciate con precisione per ottenere la reazione chimica o la trasformazione fisica desiderata nel materiale in lavorazione.

I Componenti Meccanici Centrali

La struttura fisica di un forno rotante è ingegnerizzata per un funzionamento continuo in condizioni di stress termico e meccanico estremo. Ogni componente ha uno scopo distinto nel contenere il processo e movimentare il materiale.

Il Corpo Cilindrico del Forno e il Rivestimento Refrattario

Il corpo cilindrico del forno (kiln shell) è il corpo cilindrico principale, generalmente realizzato in piastre d'acciaio per impieghi gravosi. Fornisce l'integrità strutturale dell'intera unità rotante.

All'interno del corpo cilindrico, un rivestimento refrattario (realizzato con mattoni speciali o materiale colabile) svolge due funzioni critiche. Protegge il corpo cilindrico d'acciaio dalle temperature estreme del processo interno e previene la corrosione chimica da parte del materiale in lavorazione.

Il Sistema di Rotazione e Supporto

L'intero assemblaggio del forno è montato su due o più anelli di supporto (riding rings), che sono massicce fasce d'acciaio che circondano il corpo cilindrico. Questi anelli distribuiscono l'immenso peso del forno su una serie di rulli di supporto chiamati ruote a trunnione.

Un sistema di azionamento (drive assembly), costituito da un grande ingranaggio e un motore elettrico, fa ruotare il forno a una velocità controllata. Per evitare che il forno scivoli lentamente verso il basso a causa della sua inclinazione, i rulli di spinta (thrust rollers) agiscono contro gli anelli di supporto per gestire questa deriva assiale.

Manipolazione e Contenimento del Materiale

Il materiale entra nel forno attraverso la testa di alimentazione (inlet head) ed esce attraverso la testa di scarico (discharge head).

Fondamentalmente, le guarnizioni (seals) sono installate a entrambe le estremità del forno. Questi sistemi meccanici (spesso guarnizioni a molla o a lamelle) impediscono all'aria fredda di entrare nel forno e ai gas caldi di processo di fuoriuscire, il che è vitale per mantenere l'efficienza termica e il controllo ambientale.

Parametri Operativi Critici

Mentre i componenti meccanici costituiscono la struttura, i parametri operativi sono le leve utilizzate per controllare il processo stesso. La regolazione di questi parametri influisce direttamente sulla qualità del prodotto finale.

Inclinazione del Forno

I forni rotanti sono sempre installati con una leggera inclinazione (slope), tipicamente tra l'1% e il 4% (caduta di 1-4 cm per metro di lunghezza). Questa inclinazione è la forza principale che fa avanzare il materiale dall'estremità di alimentazione all'estremità di scarico man mano che il forno ruota. Una pendenza maggiore comporta un tempo di permanenza più breve.

Velocità di Rotazione

La velocità di rotazione, generalmente tra 0,2 e 5 giri al minuto (rpm), è un parametro di controllo critico. Una rotazione più lenta aumenta il tempo di permanenza—quanto tempo il materiale trascorre all'interno del forno. Influenza anche il modo in cui il materiale si ribalta, il che influisce sul trasferimento di calore.

Sorgente e Flusso di Calore

Il calore è generato da un bruciatore situato all'estremità di scarico del forno. La scelta del metodo di riscaldamento è una decisione fondamentale di progettazione.

- A Fiamma Diretta: I gas di combustione caldi fluiscono attraverso il forno in contatto diretto con il materiale. Questo è altamente efficiente ma può introdurre contaminanti.

- A Fiamma Indiretta: Il corpo cilindrico del forno viene riscaldato dall'esterno. Ciò garantisce la purezza del materiale, ma è meno efficiente dal punto di vista termico e limitato ad applicazioni su scala più piccola.

Il flusso di calore può essere sia controcorrente (il gas fluisce in direzione opposta al materiale) per la massima efficienza termica, sia a correnti parallele (il gas fluisce con il materiale) per la lavorazione di materiali sensibili al calore.

Zonizzazione del Forno

Un forno lungo crea efficacemente delle zone distinte in cui diversi processi avvengono sequenzialmente. Un profilo tipico include una zona di essiccazione, una zona di preriscaldamento, una zona centrale di calcinazione o reazione con la temperatura più alta, e una zona di raffreddamento.

Comprendere i Compromessi

La progettazione e il funzionamento di un forno implicano il bilanciamento di priorità concorrenti. Il compromesso più fondamentale è tra la purezza del processo e l'efficienza termica, dettata dal metodo di riscaldamento.

Forni a Fiamma Diretta: Portata rispetto alla Purezza

Questi forni sono i cavalli di battaglia dell'industria pesante (es. cemento, calce). Consentendo al gas caldo di entrare direttamente in contatto con il materiale, ottengono un eccellente trasferimento di calore e un'elevata portata. Tuttavia, i sottoprodotti della combustione possono contaminare il prodotto finale.

Forni a Fiamma Indiretta: Purezza rispetto alla Portata

Quando la purezza del prodotto è un requisito non negoziabile (es. prodotti chimici speciali, materiali di qualità alimentare, bonifica del suolo), è necessario un forno a fiamma indiretta. Il materiale è isolato dai gas di combustione, ma riscaldare l'immenso corpo cilindrico d'acciaio dall'esterno è meno efficiente e limita il diametro massimo e la capacità del forno.

Flusso Controcorrente rispetto a Correnti Parallele

Il flusso controcorrente è la configurazione più comune. Man mano che il gas caldo entra dall'estremità di scarico e fluisce verso l'alto, incontra un materiale progressivamente più freddo, massimizzando il trasferimento di calore e l'efficienza del carburante.

Il flusso a correnti parallele, dove gas e materiale si muovono nella stessa direzione, è utilizzato per materiali sensibili allo shock termico o che contengono un'alta percentuale di volatili che devono essere bruciati rapidamente all'ingresso.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione e il funzionamento di un forno rotante richiedono l'allineamento della sua configurazione con il tuo obiettivo di processo specifico.

- Se la tua priorità principale è la massima efficienza termica e la produzione di massa: Un forno a fiamma diretta e controcorrente è la scelta standard e più conveniente.

- Se la tua priorità principale è la purezza assoluta del prodotto ed evitare la contaminazione: Un forno a fiamma indiretta è l'unica opzione praticabile, accettando i compromessi in termini di capacità ed efficienza.

- Se la tua priorità principale è la lavorazione di materiali sensibili alla temperatura o ad alto contenuto di umidità: Potrebbe essere necessaria una configurazione a fiamma diretta e flusso a correnti parallele per prevenire shock termici e gestire i volatili in sicurezza.

Comprendere come questi componenti e parametri funzionano come un sistema integrato è la chiave per ottimizzare qualsiasi operazione di lavorazione termica.

Tabella Riassuntiva:

| Componente/Parametro | Dettagli Chiave |

|---|---|

| Corpo Cilindrico e Rivestimento | Cilindro d'acciaio con rivestimento refrattario per protezione dal calore e resistenza alla corrosione |

| Sistema di Azionamento | Motore elettrico e sistema di ingranaggi per una rotazione controllata (0,2-5 giri/min) |

| Inclinazione | Inclinazione (1-4%) per controllare il flusso del materiale e il tempo di permanenza |

| Sorgente di Calore | Bruciatore con accensione diretta o indiretta per efficienza o purezza |

| Configurazione del Flusso | Controcorrente per l'efficienza, a correnti parallele per materiali sensibili |

Pronto a migliorare la lavorazione termica del tuo laboratorio? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, forni rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni rotanti e altre soluzioni possono ottimizzare i tuoi processi per efficienza e purezza!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza