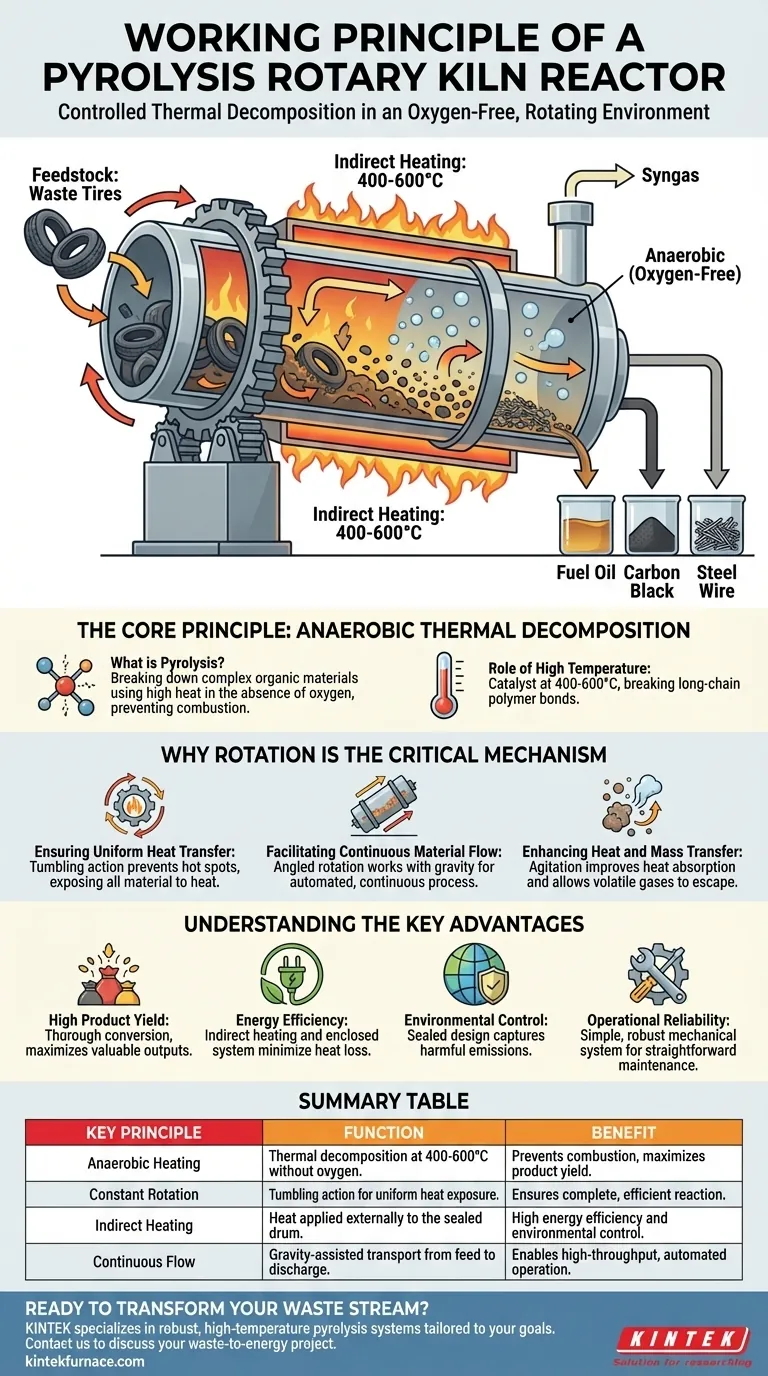

Il principio di funzionamento di un reattore a forno rotante per pirolisi è la decomposizione termica controllata dei materiali in un ambiente privo di ossigeno, guidata da una rotazione costante. Il forno, un grande tamburo rotante, riscalda la materia prima come pneumatici di scarto a temperature comprese tra 400 e 600°C. Questa combinazione di calore e movimento di rimescolamento scompone il materiale in prodotti di valore come olio combustibile, nerofumo e filo d'acciaio.

Il concetto fondamentale non è semplicemente il riscaldamento del materiale, ma l'uso della rotazione continua per garantire che ogni particella riceva un'esposizione uniforme al calore. Questa azione meccanica è la chiave per ottenere una decomposizione termica efficiente, completa e costante.

Il Principio Fondamentale: Decomposizione Termica Anaerobica

Cos'è la Pirolisi?

La pirolisi è un processo chimico che scompone materiali organici complessi utilizzando calore elevato in assenza di ossigeno.

Impedendo la combustione, questo ambiente anaerobico (privo di ossigeno) garantisce che il materiale si decomponga nei suoi componenti costitutivi piuttosto che bruciare semplicemente.

Il Ruolo delle Alte Temperature

Il reattore opera ad alte temperature, tipicamente da 400°C a 600°C, che agiscono come catalizzatore per la reazione.

Questo intenso calore fornisce l'energia necessaria per rompere i legami polimerici a catena lunga in materiali come gli pneumatici, rilasciando gas volatili e lasciando residui solidi.

Perché la Rotazione è il Meccanismo Critico

Un forno statico riscalderebbe i rifiuti in modo non uniforme, portando a una reazione inefficiente e incompleta. La rotazione del forno è la soluzione ingegneristica che supera questo problema fondamentale.

Garantire un Trasferimento di Calore Uniforme

La rotazione costante e lenta del forno crea un'azione di rimescolamento all'interno del letto di materiale.

Questo movimento espone continuamente nuove superfici alla fonte di calore, prevenendo punti caldi e garantendo che l'intero volume della materia prima raggiunga la temperatura ottimale di pirolisi. Pensala come la tostatura dei chicchi di caffè; la rotazione è essenziale per un risultato uniforme.

Facilitare il Flusso Continuo del Materiale

Il forno è tipicamente impostato con una leggera inclinazione. Il movimento rotatorio lavora con la gravità per trasportare il materiale dall'estremità di carico all'estremità di scarico.

Questo movimento automatizzato previene blocchi e consente un processo operativo continuo, piuttosto che a lotti, aumentando la produttività complessiva.

Migliorare il Trasferimento di Calore e Massa

Il movimento di rimescolamento mescola anche accuratamente il materiale solido. Questa agitazione migliora l'efficienza del trasferimento di calore nel nucleo del materiale.

Allo stesso tempo, aiuta i gas volatili a fuoriuscire più facilmente dal letto solido, dove possono essere raccolti e lavorati.

Comprendere i Vantaggi Chiave

Il principio di funzionamento unico del forno rotante porta direttamente a diversi vantaggi operativi. Comprendere questi benefici è fondamentale per riconoscere perché questo design è così efficace.

Elevata Resa di Prodotto

Grazie al riscaldamento uniforme e alla miscelazione efficiente, il processo di pirolisi è incredibilmente accurato. Questo massimizza la conversione dei rifiuti in prodotti di valore e minimizza i residui non reagiti.

Efficienza Energetica

La maggior parte dei forni rotanti utilizza un metodo di riscaldamento indiretto, in cui l'esterno del tamburo viene riscaldato e tale calore viene trasferito al materiale all'interno.

La natura chiusa del sistema minimizza la dispersione di calore nell'ambiente circostante, con conseguente minor consumo energetico complessivo rispetto a molti design a riscaldamento diretto.

Controllo Ambientale

Il design sigillato e anaerobico è fondamentale per il controllo delle emissioni. Impedisce la fuoriuscita di gas nocivi nell'atmosfera durante il processo di decomposizione.

Affidabilità Operativa

Il sistema meccanico, sebbene di grandi dimensioni, è fondamentalmente semplice e robusto. Ciò porta a una maggiore affidabilità e rende la manutenzione più semplice rispetto a design di reattori più complessi.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando valuti questa tecnologia, collega i suoi principi fondamentali ai tuoi obiettivi primari.

- Se il tuo obiettivo principale è massimizzare la qualità e la resa del prodotto: Il riscaldamento uniforme ottenuto tramite rotazione controllata è la caratteristica più importante, poiché garantisce una reazione chimica completa e costante.

- Se il tuo obiettivo principale è l'efficienza operativa: Il trasporto continuo del materiale e l'elevata efficienza termica del tamburo rotante chiuso sono fondamentali per ottenere un'elevata produttività con un input energetico minimo.

- Se il tuo obiettivo principale è la conformità ambientale: Il sistema sigillato e privo di ossigeno è la scelta di progettazione fondamentale che garantisce che le emissioni siano contenute e gestite in modo efficace.

In definitiva, l'elegante design del forno rotante per pirolisi trasforma un semplice principio - il riscaldamento uniforme - in un potente strumento per convertire i rifiuti in risorse preziose.

Tabella Riassuntiva:

| Principio Chiave | Funzione | Beneficio |

|---|---|---|

| Riscaldamento Anaerobico | Decomposizione termica a 400-600°C senza ossigeno. | Impedisce la combustione, massimizza la resa del prodotto. |

| Rotazione Costante | Azione di rimescolamento per un'esposizione uniforme al calore. | Garantisce una reazione completa ed efficiente. |

| Riscaldamento Indiretto | Calore applicato esternamente al tamburo sigillato. | Elevata efficienza energetica e controllo ambientale. |

| Flusso Continuo | Trasporto assistito dalla gravità dall'alimentazione allo scarico. | Consente un'operatività ad alta produttività e automatizzata. |

Pronto a trasformare il tuo flusso di rifiuti in prodotti di valore?

Il processo di decomposizione termica controllata ed efficiente di un reattore a forno rotante è la chiave per massimizzare il tuo ritorno sull'investimento. Noi di KINTEK siamo specializzati nella progettazione e produzione di sistemi di pirolisi robusti e ad alta temperatura, personalizzati per la tua materia prima specifica e i tuoi obiettivi di produzione.

Il nostro team esperto di R&S e produzione può fornirti una soluzione che offre:

- Massimizzazione della Resa: Il riscaldamento uniforme garantisce la conversione completa di materiali come pneumatici o biomassa in olio combustibile, nerofumo e syngas.

- Efficienza Operativa: Design di processo continuo per un'elevata produttività con una minima perdita di energia.

- Conformità Ambientale: Funzionamento sigillato e privo di ossigeno per emissioni sicure e controllate.

Supportati da esperti R&S e produzione, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per esigenze uniche.

Contattaci oggi stesso per discutere come un reattore a forno rotante per pirolisi KINTEK può alimentare il tuo progetto di conversione dei rifiuti in energia.

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è il ruolo dei forni rotanti a riscaldamento indiretto nella produzione di energia? Scopri le soluzioni sostenibili di valorizzazione energetica dei rifiuti

- Quali sono i vantaggi di un forno rotante per i biore-duttori? Raggiungere uniformità e scalabilità su scala industriale

- Perché è necessario un reattore rotante di grado industriale nel processo di pirolisi dei fanghi di petrolio? Massimizzare la resa e l'efficienza

- Quali requisiti tecnici sono posti alle apparecchiature di riscaldamento per la pirolisi rapida? Ottimizzare la produzione di bio-olio ad alta resa

- Qual è il significato della rotazione in un reattore a forno rotante per pirolisi? Sbloccare una conversione efficiente dei rifiuti in energia