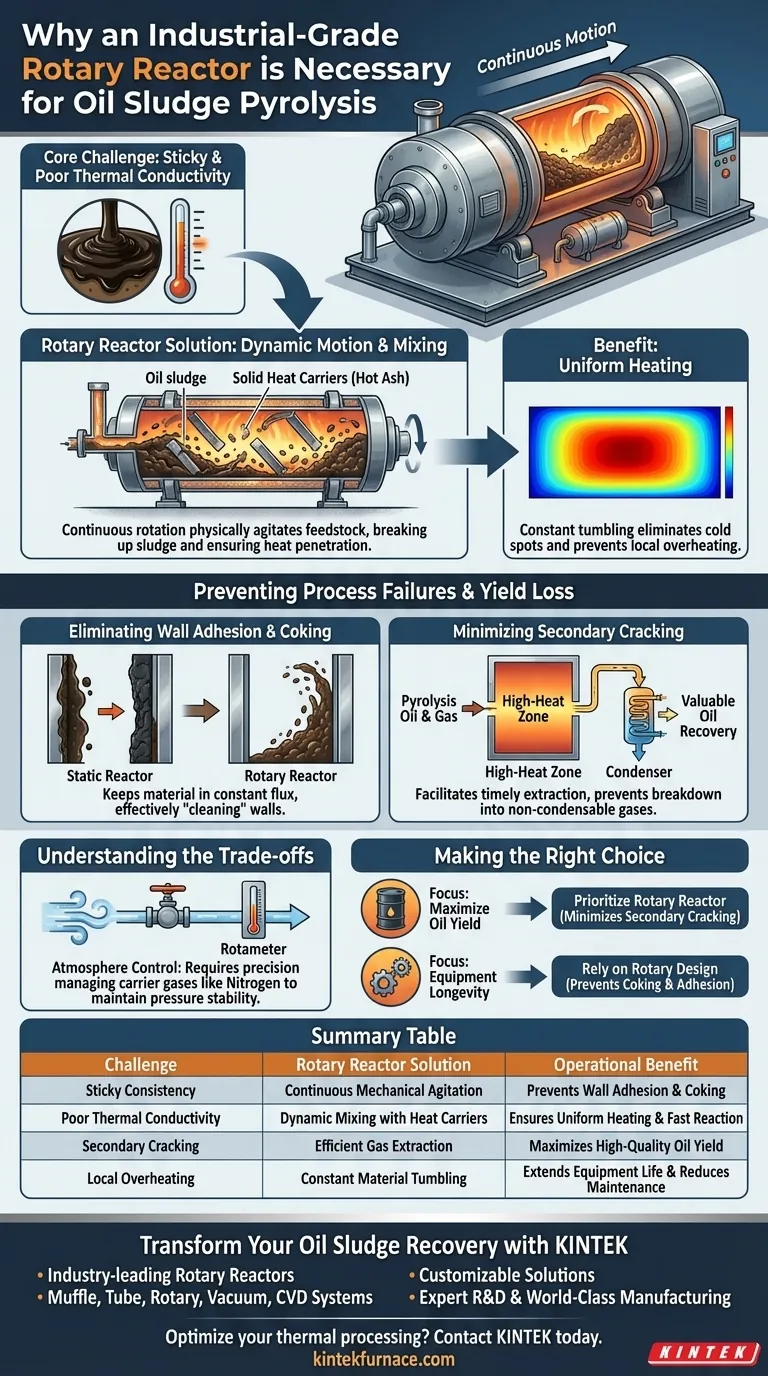

È necessario un reattore rotante di grado industriale nella pirolisi dei fanghi di petrolio principalmente per superare la scarsa conducibilità termica e la consistenza appiccicosa del materiale attraverso un movimento meccanico continuo. Utilizzando un corpo del forno rotante, il sistema garantisce che i fanghi di petrolio siano accuratamente miscelati con portatori di calore solidi (come ceneri calde), creando un ambiente dinamico fondamentale per una lavorazione efficiente.

La sfida principale della pirolisi dei fanghi di petrolio è impedire che il materiale aderisca alle pareti del reattore e si surriscaldi localmente. Il reattore rotante risolve questo problema mantenendo un movimento costante, garantendo un trasferimento di calore uniforme e prevenendo la formazione di coke, il che massimizza la resa di olio di alta qualità.

Superare le sfide termiche e fisiche

Il ruolo della miscelazione dinamica

I fanghi di petrolio sono una miscela viscosa e complessa che resiste a un riscaldamento uniforme in ambienti statici. Il reattore rotante utilizza la rotazione continua per agitare fisicamente la materia prima.

Questo movimento forza i fanghi a miscelarsi accuratamente con i portatori di calore solidi, come le ceneri calde. Questo contatto è essenziale per scomporre i fanghi e garantire che il calore penetri nel materiale in modo efficiente.

Ottenere un riscaldamento uniforme

In un reattore statico, il trasferimento di calore è spesso disomogeneo, con punti freddi dove la reazione fallisce e punti caldi dove il materiale brucia.

Il funzionamento dinamico del reattore rotante crea condizioni di trasferimento di calore superiori. Tumbling costantemente il materiale, il reattore assicura che ogni porzione dei fanghi riceva energia termica costante, facilitando un processo di pirolisi stabile.

Prevenire guasti di processo e perdite di resa

Eliminare l'adesione alle pareti e la cokizzazione

Uno dei maggiori rischi nella pirolisi è che i fanghi aderiscano alle pareti interne del reattore.

Se i fanghi aderiscono alle pareti calde, subiscono la cokizzazione, bruciando in un residuo solido ricco di carbonio invece di vaporizzare in olio. Il design rotante previene questa adesione mantenendo il materiale in costante flusso, "pulendo" efficacemente le pareti attraverso attrito e movimento.

Minimizzare il cracking secondario

Per recuperare olio prezioso, il gas prodotto durante la pirolisi deve essere estratto rapidamente.

Il reattore rotante facilita l'estrazione tempestiva di olio e gas di pirolisi dalla zona di reazione. Se questi gas indugiano troppo a lungo nella zona ad alta temperatura, subiscono il "cracking secondario", scomponendosi ulteriormente in gas non condensabili di minor valore.

Comprendere i compromessi

Complessità del controllo dell'atmosfera

Mentre la rotazione meccanica gestisce i solidi, la gestione dell'atmosfera gassosa richiede precisione.

Sebbene il design del reattore stesso aiuti nell'estrazione del gas, sono spesso necessari controlli aggiuntivi (come rotametri) per regolare il flusso di gas inerti come l'azoto. Ciò garantisce che i volatili generati vengano spazzati via alla giusta velocità per mantenere la stabilità della pressione interna, aggiungendo un livello di complessità operativa ai benefici meccanici.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta o si seleziona un sistema di pirolisi per fanghi di petrolio, considerare i propri obiettivi operativi specifici:

- Se il tuo obiettivo principale è massimizzare la resa di olio: Dai priorità a un reattore rotante per minimizzare il cracking secondario e garantire che i volatili vengano estratti prima che si degradino.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Affidati al design rotante per prevenire la cokizzazione e l'adesione alle pareti, il che riduce significativamente i tempi di fermo per la manutenzione e l'usura fisica.

Il reattore rotante converte una materia prima caotica e appiccicosa in un processo termico controllato e ad alta efficienza.

Tabella riassuntiva:

| Sfida nella pirolisi dei fanghi | Soluzione con reattore rotante | Beneficio operativo |

|---|---|---|

| Consistenza appiccicosa | Agitazione meccanica continua | Previene l'adesione alle pareti e la cokizzazione |

| Scarsa conducibilità termica | Miscelazione dinamica con portatori di calore | Garantisce un riscaldamento uniforme e una reazione rapida |

| Cracking secondario | Estrazione efficiente del gas | Massimizza la resa di olio di alta qualità |

| Surriscaldamento locale | Tumbling costante del materiale | Estende la vita dell'attrezzatura e riduce la manutenzione |

Trasforma il tuo recupero di fanghi di petrolio con KINTEK

Non lasciare che un cattivo trasferimento di calore e la cokizzazione compromettano le rese della tua pirolisi. KINTEK fornisce reattori rotanti di grado industriale leader del settore, progettati per gestire le materie prime più difficili e viscose con precisione.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. I nostri avanzati design rotanti garantiscono una distribuzione uniforme del calore e prevengono l'adesione dei materiali, consentendoti di massimizzare il recupero di olio e i tempi di attività operativi.

Pronto a ottimizzare la tua lavorazione termica? Contatta KINTEK oggi stesso per consultare i nostri specialisti e trovare la soluzione ad alta temperatura perfetta per le tue esigenze.

Guida Visiva

Riferimenti

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni industriali dei forni a tubo rotante? Aumenta l'efficienza della tua lavorazione dei materiali

- Cosa rende i forni rotativi strumenti versatili nelle moderne industrie? Sblocca la lavorazione termica ad alta efficienza

- Quali applicazioni ambientali hanno i forni rotanti? Scopri soluzioni versatili per il trattamento dei rifiuti

- Quali sono le principali applicazioni industriali dei forni rotanti? Ottenere un'efficiente lavorazione ad alta temperatura

- Cos'è l'ossidazione nel contesto dei forni a tubo rotante? Gestire l'atmosfera in modo magistrale per risultati precisi

- Come vengono usati i forni rotanti nella preparazione dei rivestimenti? Padronanza della lavorazione di polveri sfuse per rivestimenti durevoli

- Qual è il ruolo dei sistemi di controllo nei forni rotanti? Sblocca precisione ed efficienza nella lavorazione dei materiali

- Quali caratteristiche garantiscono il funzionamento sicuro e affidabile dei forni rotanti? Sistemi chiave per tempi di attività e sicurezza