Quando il tuo processo richiede calore estremo e sostenuto, gli elementi riscaldanti in Disiliciuro di Molibdeno (MoSi2) sono la scelta definitiva. Sono più adatti per applicazioni industriali ad alta temperatura dove la stabilità operativa a lungo termine e la resistenza all'ossidazione sono critiche, come nella produzione di vetro, ceramica e semiconduttori, così come nella metallurgia avanzata e nella ricerca sui materiali.

La decisione di utilizzare elementi in MoSi2 è dettata dalla necessità di affidabilità in ambienti continui ad alta temperatura. Il loro valore non risiede solo nel calore che producono, ma nella loro capacità di mantenerlo per periodi prolungati, minimizzando i costosi tempi di inattività del forno e garantendo una qualità del prodotto costante.

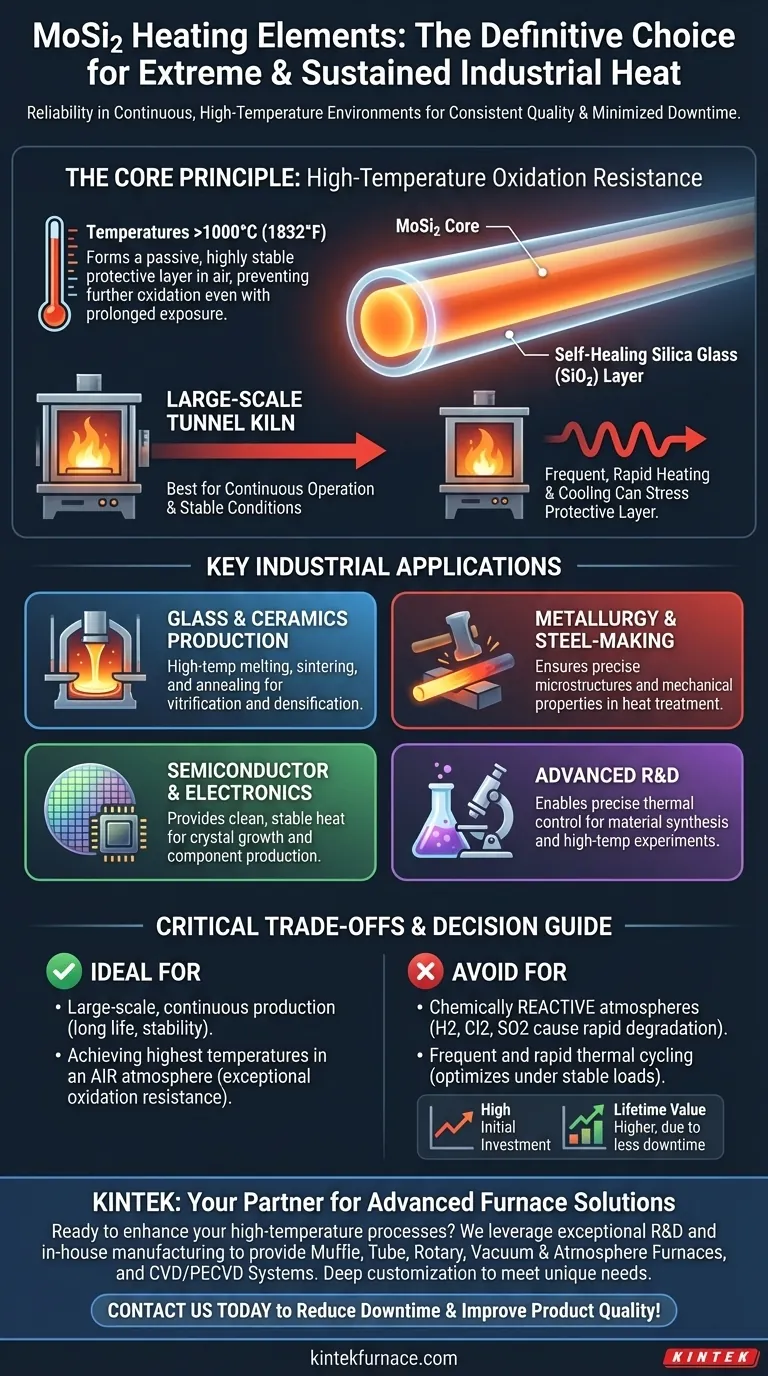

Il Principio Fondamentale: Resistenza all'Ossidazione ad Alta Temperatura

Il vantaggio unico degli elementi in MoSi2 deriva dal loro comportamento a temperature estreme. Comprendere questo principio è fondamentale per sapere dove si adattano meglio.

Come il MoSi2 Sopravvive al Calore Estremo

A temperature superiori a 1000°C (1832°F), uno strato sottile e auto-riparante di vetro di silice (SiO2) si forma sulla superficie dell'elemento. Questo strato passivo è altamente stabile e protegge il materiale sottostante da ulteriore ossidazione, anche con esposizione prolungata all'aria.

L'Importanza del Funzionamento Continuo

Questo strato protettivo è più efficace in condizioni di lavoro stabili e continue. Per questo motivo, gli elementi in MoSi2 eccellono in forni su larga scala come i forni a tunnel che funzionano per cicli lunghi e ininterrotti. Riscaldamenti e raffreddamenti rapidi e frequenti possono stressare lo strato protettivo.

Il Legame con la Produzione ad Alto Valore

Industrie come l'aerospaziale e l'automotive richiedono materiali ad alta resistenza e privi di difetti. Il calore stabile e uniforme fornito dagli elementi in MoSi2 è cruciale per i processi di trattamento termico e sinterizzazione che producono questi componenti avanzati, dove la variazione di processo è inaccettabile.

Principali Applicazioni Industriali in Dettaglio

Gli elementi in MoSi2 non sono una soluzione generica; sono uno strumento specializzato per processi termici esigenti.

Produzione di Vetro e Ceramica

Questi elementi sono ampiamente utilizzati per la fusione, la sinterizzazione e la ricottura di vetro e ceramiche avanzate. La loro capacità di operare alle temperature necessarie per vetrificare o densificare i materiali li rende indispensabili in questo settore.

Metallurgia e Siderurgia

In metallurgia, gli elementi in MoSi2 sono utilizzati in forni per trattamenti termici ad alta temperatura e forgiatura. Le loro prestazioni assicurano che metalli e leghe raggiungano le microstrutture e le proprietà meccaniche richieste.

Produzione di Semiconduttori ed Elettronica

La produzione di materiali semiconduttori, componenti elettronici e cristalli richiede ambienti ad alta temperatura eccezionalmente puri e stabili. Gli elementi in MoSi2 forniscono il calore pulito e affidabile necessario per processi come la crescita dei cristalli.

Ricerca e Sviluppo Avanzato

In ambienti di laboratorio e ricerca, i forni dotati di MoSi2 sono essenziali per la sintesi di nuovi materiali e per la conduzione di esperimenti ad alta temperatura dove il controllo termico preciso è fondamentale.

Comprendere i Compromessi Critici

Per sfruttare efficacemente gli elementi in MoSi2, è necessario comprenderne anche i limiti operativi. Sceglierli senza riconoscere questi fattori può portare a guasti prematuri.

L'Assoluta Necessità dell'Atmosfera Corretta

Gli elementi in MoSi2 sono progettati per operare solo in ambienti con aria o gas inerti. Lo strato protettivo di silice è vulnerabile all'attacco di gas chimicamente attivi.

L'uso in atmosfere contenenti idrogeno (H2), cloro (Cl2) o anidride solforosa (SO2) porterà a una rapida degradazione e al guasto dell'elemento.

Profilo dei Costi: Investimento Iniziale vs. Valore a Vita

Gli elementi in MoSi2 hanno tipicamente un prezzo di acquisto iniziale più elevato rispetto ad altri tipi di elementi. Tuttavia, la loro lunga durata e l'affidabilità che apportano ai processi continui spesso si traducono in un costo totale di proprietà inferiore, riducendo drasticamente i costosi tempi di inattività della produzione.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo operativo specifico è il fattore più importante per determinare se il MoSi2 è la tecnologia corretta per te.

- Se il tuo obiettivo principale è la produzione su larga scala e continua: il MoSi2 è una scelta ideale grazie alla sua longevità e stabilità in forni che funzionano per periodi prolungati.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili in un'atmosfera d'aria: l'eccezionale resistenza all'ossidazione del MoSi2 lo rende una tecnologia di prim'ordine per questo scopo.

- Se il tuo processo coinvolge atmosfere chimicamente reattive: devi cercare una tecnologia alternativa di elementi riscaldanti, poiché il MoSi2 verrebbe danneggiato.

- Se la tua operazione richiede cicli termici frequenti e rapidi: dovresti valutare attentamente se il MoSi2 è la soluzione migliore, poiché funziona in modo ottimale con carichi più stabili e continui.

In definitiva, la selezione del MoSi2 è una decisione strategica per i processi in cui la stabilità termica a lungo termine è la pietra angolare del valore della produzione.

Tabella Riepilogativa:

| Applicazione | Vantaggi Chiave |

|---|---|

| Produzione di Vetro e Ceramica | Fusione, sinterizzazione e ricottura ad alta temperatura con calore uniforme |

| Metallurgia e Siderurgia | Garantisce microstrutture e proprietà meccaniche precise nel trattamento termico |

| Produzione di Semiconduttori | Fornisce calore pulito e stabile per la crescita dei cristalli e la produzione di componenti |

| R&S Avanzata | Consente un controllo termico preciso per la sintesi di materiali e gli esperimenti |

Pronto a migliorare i tuoi processi ad alta temperatura con elementi riscaldanti MoSi2 affidabili? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni, inclusi Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono ridurre i tempi di inattività e migliorare la qualità del prodotto nelle tue applicazioni industriali!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido