In sintesi, la PECVD è eccezionalmente versatile. Può essere utilizzata per creare un'ampia gamma di film sottili, in particolare isolanti dielettrici come il biossido di silicio e il nitruro di silicio, film semiconduttori come il silicio amorfo e rivestimenti protettivi duri come il carbonio simile al diamante. Il processo è apprezzato per la sua capacità di produrre film uniformi, durevoli e di alta qualità su una varietà di substrati.

La vera potenza della PECVD non è solo la varietà di film che può creare, ma la sua capacità di depositarli a basse temperature. Ciò apre la porta all'applicazione di rivestimenti ad alte prestazioni su materiali, come plastiche o componenti elettronici prefabbricati, che non possono resistere all'elevato calore dei metodi di deposizione tradizionali.

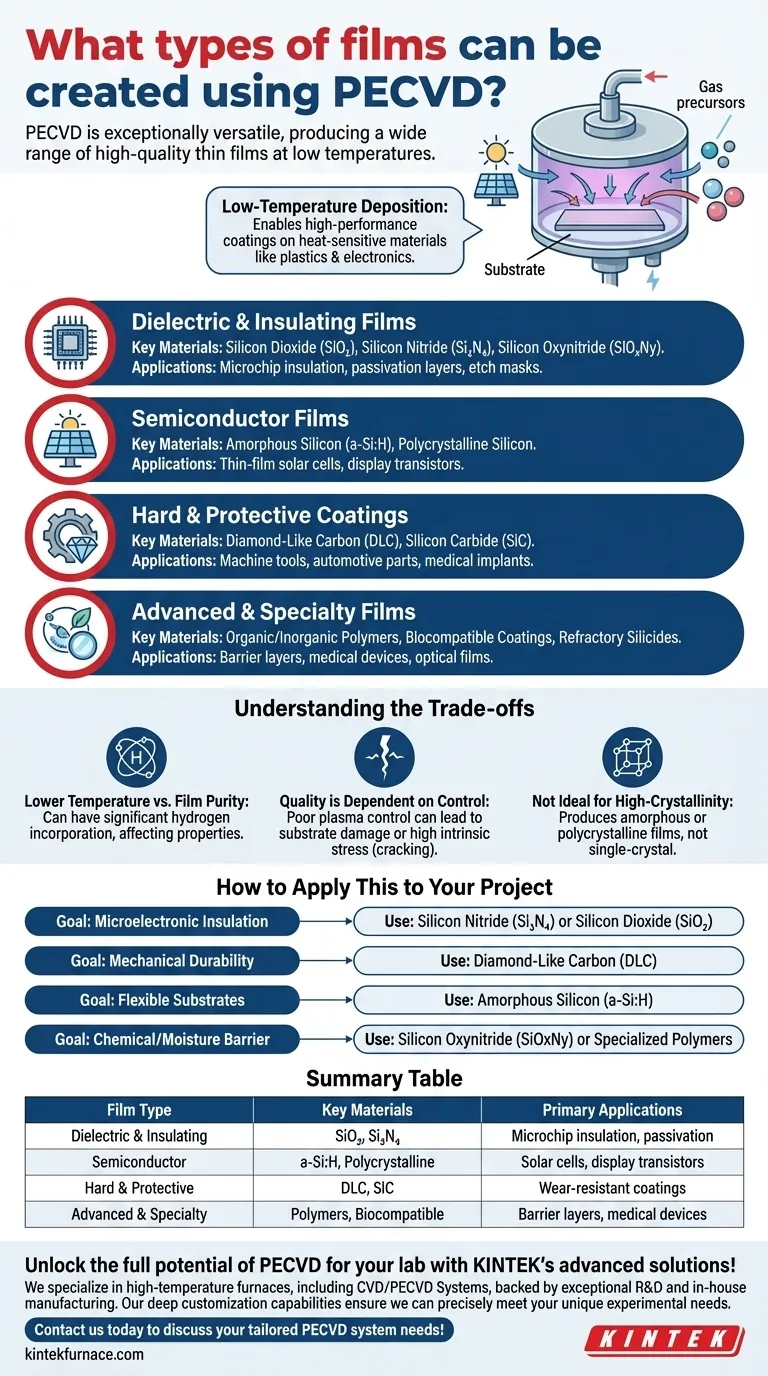

I gruppi di materiali principali depositati tramite PECVD

La deposizione chimica da vapore potenziata al plasma (PECVD) utilizza il plasma per energizzare i gas precursori, consentendo la deposizione del film a temperature significativamente inferiori rispetto alla deposizione chimica da vapore (CVD) convenzionale. Questo vantaggio fondamentale ne abilita le ampie capacità in termini di materiali.

Film dielettrici e isolanti

Questa è l'applicazione più comune della PECVD, in particolare nell'industria dei semiconduttori. Questi film isolano elettricamente i diversi componenti su un microchip.

I materiali principali sono il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄). Viene utilizzato anche l'ossinitruro di silicio (SiOxNy) per ottimizzare le proprietà tra i due. Questi film fungono da isolanti, strati di passivazione per proteggere da umidità e contaminanti, e come maschere di incisione.

Film semiconduttori

La PECVD è in grado di depositare materiali semiconduttori essenziali. Questi film sono i componenti costitutivi di transistor e celle solari.

L'esempio più importante è il silicio amorfo (a-Si:H), fondamentale per le celle solari a film sottile e per i transistor nei display di grandi dimensioni. Il processo può anche essere ottimizzato per creare silicio policristallino o persino alcune forme di silicio epitassiale.

Rivestimenti duri e protettivi

Questi film sono progettati per la durabilità meccanica, la resistenza all'usura e la protezione chimica.

Il carbonio simile al diamante (DLC) è un materiale chiave depositato tramite PECVD. Crea una superficie estremamente dura e a basso attrito utilizzata su utensili meccanici, parti automobilistiche e impianti medici. Il carburo di silicio (SiC) è un altro materiale duro depositato per scopi protettivi simili.

Film avanzati e speciali

La flessibilità della PECVD si estende a materiali più specializzati per una varietà di applicazioni avanzate.

Ciò include polimeri organici e inorganici per la creazione di strati barriera negli imballaggi alimentari, rivestimenti biocompatibili per dispositivi medici e persino alcuni metalli refrattari e i loro siliciuri. Questa versatilità consente di creare film con proprietà uniche come elevata resistenza alla corrosione o specifica trasparenza ottica.

Comprendere i compromessi

Sebbene potente, la PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla in modo efficace.

Temperatura più bassa rispetto alla purezza del film

L'uso del plasma e di gas precursori ricchi di idrogeno implica che i film, come il silicio amorfo (a-Si:H), spesso presentano una significativa incorporazione di idrogeno. Sebbene talvolta vantaggiosa, questa può essere un'impurità indesiderata che influisce sulle proprietà elettriche o ottiche.

La qualità dipende dal controllo

L'ambiente del plasma comporta il bombardamento di ioni energetici sulla superficie del substrato. Sebbene ciò possa migliorare la densità e l'adesione del film, uno scarso controllo può portare a danni al substrato o a un elevato stress intrinseco del film, che può causare fessurazioni o delaminazione nel tempo.

Non ideale per film ad alta cristallinità

Per le applicazioni che richiedono film monocristallini quasi perfetti, come i microprocessori ad alte prestazioni, altre tecniche come l'epitassia a fascio molecolare (MBE) o la CVD ad alta temperatura sono superiori. La PECVD produce tipicamente film amorfi o policristallini.

Come applicarlo al tuo progetto

La scelta del film è dettata interamente dal tuo obiettivo finale. La versatilità della PECVD ti consente di selezionare un materiale in base alla funzione specifica che devi progettare.

- Se la tua attenzione principale è l'isolamento microelettronico: Utilizza il nitruro di silicio (Si₃N₄) per le sue eccellenti proprietà di barriera o il biossido di silicio (SiO₂) per l'isolamento generico.

- Se la tua attenzione principale è la durabilità meccanica e la resistenza all'usura: Utilizza il carbonio simile al diamante (DLC) per la sua estrema durezza e basso attrito.

- Se la tua attenzione principale è la fabbricazione di dispositivi su substrati flessibili o sensibili al calore: Utilizza il silicio amorfo (a-Si:H) per applicazioni come display flessibili o celle solari.

- Se la tua attenzione principale è la creazione di una barriera chimica o contro l'umidità: Esplora l'ossinitruro di silicio (SiOxNy) o polimeri speciali per applicazioni che vanno dai rivestimenti protettivi agli imballaggi alimentari.

In definitiva, la PECVD ti consente di progettare superfici depositando un film funzionale adattato per risolvere la tua specifica sfida tecnica.

Tabella riepilogativa:

| Tipo di Film | Materiali Chiave | Applicazioni Principali |

|---|---|---|

| Dielettrico e Isolante | Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄) | Isolamento microchip, strati di passivazione |

| Semiconduttore | Silicio Amorfo (a-Si:H), Silicio Policristallino | Celle solari a film sottile, transistor nei display |

| Duro e Protettivo | Carbonio simile al diamante (DLC), Carburo di Silicio (SiC) | Rivestimenti resistenti all'usura per utensili, parti automobilistiche |

| Avanzato e Speciale | Polimeri Organici/Inorganici, Rivestimenti Biocompatibili | Strati barriera, dispositivi medici, film ottici |

Sblocca tutto il potenziale della PECVD per il tuo laboratorio con le soluzioni avanzate di KINTEK! Siamo specializzati in forni ad alta temperatura, inclusi sistemi CVD/PECVD, supportati da eccezionali capacità di R&S e produzione interna. Le nostre approfondite capacità di personalizzazione garantiscono che possiamo soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia lavorando su microelettronica, celle solari o rivestimenti protettivi. Contattaci oggi stesso per discutere come i nostri sistemi PECVD personalizzati possono migliorare i risultati della tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari