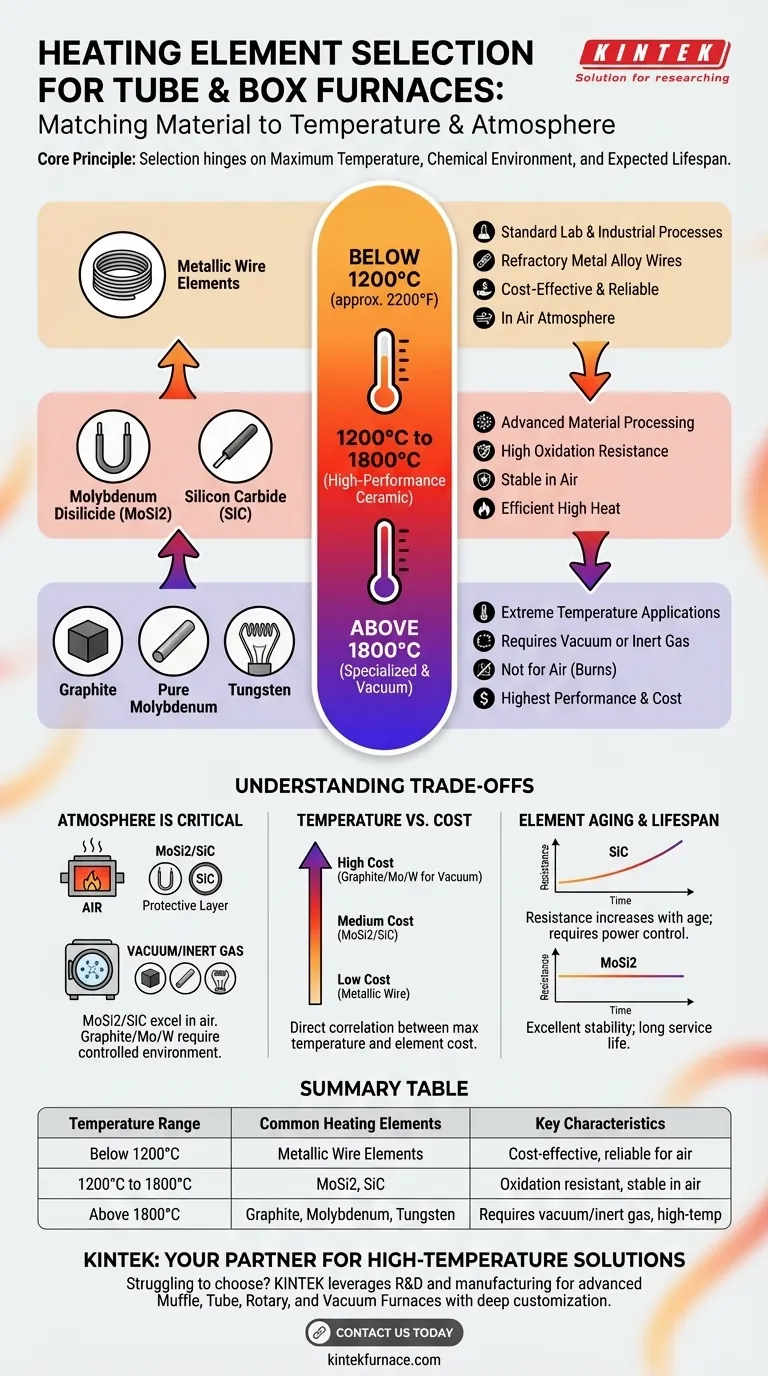

Fondamentalmente, sia i forni a tubo che quelli a scatola si basano più comunemente su due tipi principali di elementi riscaldanti per applicazioni ad alta temperatura: Disilicuro di Molibdeno (MoSi2) e Carburo di Silicio (SiC). Per le operazioni a temperature più basse, tipicamente inferiori a 1200°C, i forni utilizzano spesso elementi più convenzionali avvolti in filo metallico. La scelta specifica è dettata dalla temperatura operativa richiesta e dalle condizioni atmosferiche all'interno del forno.

La selezione di un elemento riscaldante per forno non è una questione di preferenza, ma una diretta conseguenza della fisica. La decisione dipende da tre fattori: la temperatura massima richiesta, l'ambiente chimico (aria, gas inerte o vuoto) e la durata prevista dell'elemento.

Il Principio Fondamentale: Abbinare il Materiale alla Temperatura

La sfida fondamentale nella progettazione di un forno è trovare un materiale che possa sia generare calore immenso sia sopravvivere all'ambiente estremo che crea. Materiali diversi eccellono in diversi intervalli di temperatura.

Al di sotto di 1200°C: Elementi a Filo Metallico

Per molti processi di laboratorio e industriali standard, le temperature operative non superano i 1200°C (circa 2200°F).

In questi forni, i fili in lega metallica refrattaria sono la scelta più comune ed economica. Questi elementi sono tipicamente avvolti e incorporati direttamente nell'isolamento del forno, il che massimizza l'uniformità termica e lo spazio utile della camera.

Da 1200°C a 1800°C: Elementi Ceramici ad Alte Prestazioni

Questo è l'intervallo in cui avviene la maggior parte della lavorazione di materiali avanzati, sinterizzazione e ricottura. Gli elementi metallici non possono sopravvivere in modo affidabile a queste temperature in atmosfera d'aria.

I materiali dominanti qui sono il Disilicuro di Molibdeno (MoSi2) e il Carburo di Silicio (SiC). Si tratta di robusti elementi ceramici altamente resistenti all'ossidazione e in grado di produrre temperature molto elevate in modo efficiente.

Oltre 1800°C: Elementi Specializzati e Sotto Vuoto

Per applicazioni a temperature estreme o che richiedono un'atmosfera controllata e non ossidante, è necessaria una classe diversa di elementi.

Materiali come Grafite, Molibdeno puro e Tungsteno possono raggiungere temperature di 2200°C e oltre. Tuttavia, si brucerebbero rapidamente in presenza di ossigeno e devono essere utilizzati sottovuoto o in un ambiente di gas inerte.

Comprendere i Compromessi

La scelta di un elemento riscaldante comporta il bilanciamento tra prestazioni, costi e vincoli operativi. Nessun elemento singolo è perfetto per ogni applicazione.

L'Atmosfera è Fondamentale

Questo è il compromesso più importante. MoSi2 e SiC sono apprezzati per la loro capacità di operare all'aria perché formano uno strato protettivo vetroso di ossido di silicio sulla loro superficie.

Al contrario, elementi come Grafite e Tungsteno offrono limiti di temperatura più elevati ma sono completamente intolleranti all'ossigeno ad alta temperatura. Il loro utilizzo richiede un sistema sottovuoto o a gas inerte più complesso e costoso.

Temperatura vs. Costo

Esiste una correlazione diretta tra la temperatura operativa massima di un elemento e il suo costo.

Gli elementi a filo metallico sono i più economici. SiC e MoSi2 rappresentano un significativo passo avanti sia in termini di prestazioni che di prezzo. I sistemi a base di Grafite, Molibdeno e Tungsteno per vuoto o atmosfere inerti sono tipicamente i più costosi.

Invecchiamento e Durata dell'Elemento

Gli elementi riscaldanti si degradano nel tempo. Gli elementi in SiC, ad esempio, vedono aumentare la resistenza elettrica con l'invecchiamento, il che potrebbe richiedere un controllore di potenza più sofisticato per mantenere un'erogazione costante.

Gli elementi MoSi2 sono noti per la loro eccellente stabilità e lunga durata di servizio, mostrando pochissime variazioni di resistenza nel tempo. Questa affidabilità è un motivo chiave della loro adozione diffusa in applicazioni esigenti.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno, e quindi dei suoi elementi riscaldanti, dovrebbe essere guidata interamente dai requisiti del tuo processo.

- Se la tua attenzione principale è il lavoro di laboratorio generale all'aria fino a 1200°C: Un forno con elementi avvolti in filo metallico fornisce la soluzione più economica e affidabile.

- Se la tua attenzione principale è la lavorazione ad alta temperatura all'aria (1200°C - 1800°C): Cerca forni con elementi in Disilicuro di Molibdeno (MoSi2) o Carburo di Silicio (SiC) per le loro alte prestazioni e durata.

- Se la tua attenzione principale è il lavoro ad altissima temperatura o richiede un'atmosfera controllata: Devi utilizzare un forno appositamente progettato con elementi in Grafite, Molibdeno o Tungsteno all'interno di una camera a vuoto o a gas inerte.

In definitiva, comprendere l'interazione tra la temperatura target e l'atmosfera operativa ti guiderà verso la corretta tecnologia degli elementi riscaldanti.

Tabella Riassuntiva:

| Intervallo di Temperatura | Elementi Riscaldanti Comuni | Caratteristiche Chiave |

|---|---|---|

| Inferiore a 1200°C | Elementi a Filo Metallico | Economici, affidabili per atmosfere d'aria |

| Da 1200°C a 1800°C | Disilicuro di Molibdeno (MoSi2), Carburo di Silicio (SiC) | Resistenti all'ossidazione, prestazioni stabili all'aria |

| Oltre 1800°C | Grafite, Molibdeno, Tungsteno | Richiedono vuoto o gas inerte, capacità di alta temperatura |

Hai difficoltà a scegliere l'elemento riscaldante giusto per il tuo forno da laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo con precisione le tue esigenze sperimentali uniche per prestazioni ed efficienza ottimali. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi di laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità