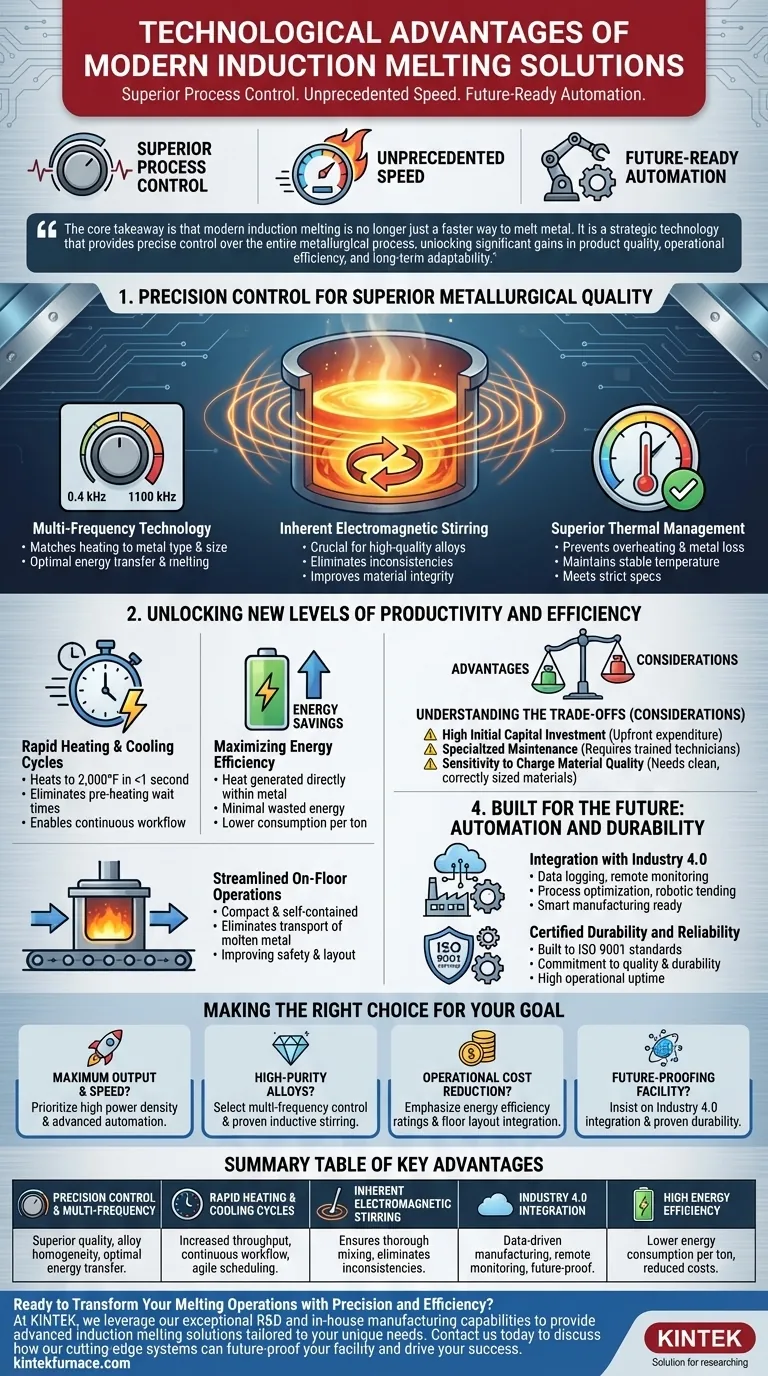

I principali vantaggi tecnologici delle moderne soluzioni di fusione a induzione sono incentrati sul controllo superiore del processo, sulla velocità senza precedenti e sull'automazione pronta per il futuro. Questi sistemi vanno oltre il semplice riscaldamento, offrendo funzionamento multifrequenza per la versatilità dei materiali, agitazione elettromagnetica intrinseca per una maggiore qualità delle leghe e integrazione perfetta con le piattaforme Industry 4.0 per la produzione basata sui dati.

Il concetto chiave è che la fusione a induzione moderna non è più solo un modo più veloce per fondere il metallo. È una tecnologia strategica che fornisce un controllo preciso sull'intero processo metallurgico, sbloccando guadagni significativi nella qualità del prodotto, nell'efficienza operativa e nell'adattabilità a lungo termine.

Controllo di precisione per una qualità metallurgica superiore

Il vantaggio principale dei moderni sistemi a induzione è la loro capacità di fornire risultati precisi e ripetibili. Questo controllo si traduce direttamente in una fusione metallica e in prodotti finiti di qualità superiore.

Il ruolo della tecnologia multifrequenza

I forni moderni offrono un'ampia gamma di frequenze operative, da basse frequenze intorno a 0,4 kHz per la fusione di grandi volumi a frequenze elevate fino a 1100 kHz per lotti piccoli e specializzati.

Questa flessibilità consente di adattare perfettamente le caratteristiche di riscaldamento al tipo di metallo specifico e alla dimensione della carica, garantendo un trasferimento di energia e prestazioni di fusione ottimali.

Agitazione intrinseca per l'omogeneità della lega

Il campo elettromagnetico che riscalda il metallo crea anche un'azione di agitazione naturale all'interno del bagno fuso.

Questa agitazione induttiva intrinseca è fondamentale per produrre leghe di alta qualità, poiché garantisce che tutti gli elementi siano completamente miscelati, eliminando le incongruenze e migliorando l'integrità del materiale finale.

Gestione termica superiore

I design brevettati nei sistemi moderni, come i forni avanzati per la pressofusione elettromagnetica, forniscono una gestione termica eccezionale.

Ciò previene il surriscaldamento, riduce la perdita di metallo dovuta all'ossidazione e mantiene una temperatura stabile, tutti elementi critici per soddisfare rigorose specifiche metallurgiche.

Sbloccare nuovi livelli di produttività ed efficienza

Oltre alla qualità, la moderna tecnologia a induzione è progettata per massimizzare la produttività e ridurre al minimo gli sprechi, influenzando direttamente il risultato finale.

Cicli rapidi di riscaldamento e raffreddamento

L'induzione può riscaldare il metallo a oltre 1093°C (2000°F) in meno di un secondo. Questa incredibile velocità elimina i lunghi tempi di preriscaldamento e di attesa associati ai forni tradizionali alimentati a combustibile.

Poiché anche il sistema si raffredda rapidamente, consente un flusso di lavoro continuo, eliminando i colli di bottiglia e consentendo una pianificazione della produzione più agile.

Massimizzare l'efficienza energetica

Il riscaldamento a induzione è un processo altamente efficiente perché il calore viene generato direttamente all'interno del metallo stesso. C'è una dispersione minima di energia per riscaldare la camera o l'atmosfera circostante.

Questo metodo di riscaldamento diretto si traduce in un consumo energetico significativamente inferiore per tonnellata di metallo fuso rispetto alle tecnologie più vecchie.

Operazioni a pavimento ottimizzate

La natura compatta e autonoma dei moderni forni a induzione consente di posizionarli direttamente sul pavimento di produzione.

Ciò elimina la necessità di trasportare metallo fuso attraverso una struttura, migliorando la sicurezza, riducendo la perdita di calore e creando una disposizione operativa più efficiente.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, una valutazione responsabile richiede il riconoscimento delle considerazioni associate. Questi non sono punti deboli, ma piuttosto fattori da gestire.

Elevato investimento di capitale iniziale

I sistemi a induzione all'avanguardia con automazione avanzata e capacità multifrequenza rappresentano una spesa di capitale iniziale considerevole rispetto alle attrezzature di fusione più basilari.

La necessità di manutenzione specializzata

L'elettronica di potenza sofisticata e i sistemi di controllo nei forni moderni richiedono tecnici con formazione specializzata per la manutenzione e la risoluzione dei problemi, il che può essere un set di competenze diverso da quello richiesto per i forni tradizionali.

Sensibilità alla qualità del materiale di carica

La fusione a induzione funziona in modo ottimale con materiali di carica puliti, di dimensioni adeguate e chimicamente noti. Eccessiva sporcizia, olio o umidità sulla rottame possono influire sull'efficienza e sulla sicurezza.

Costruito per il futuro: automazione e durata

Le soluzioni moderne non sono progettate solo per le esigenze di oggi, ma sono costruite come piattaforme per la crescita futura e l'affidabilità.

Integrazione con Industry 4.0

Questi sistemi sono "pronti per il futuro" con capacità di automazione che consentono una perfetta integrazione con i sistemi di controllo dell'intero stabilimento.

Ciò consente la registrazione dei dati, il monitoraggio remoto, l'ottimizzazione dei processi e la gestione robotizzata, allineando la vostra fonderia o struttura ai principi della produzione intelligente.

Durata e affidabilità certificate

I principali produttori costruiscono attrezzature secondo gli standard di produzione certificati ISO 9001. Questa certificazione segnala un impegno per il controllo qualità e la durata, garantendo che il forno sia un bene affidabile a lungo termine con un elevato tempo di attività operativa.

Fare la scelta giusta per il tuo obiettivo

La migliore soluzione a induzione dipende interamente dal tuo principale motore operativo. Usa il tuo obiettivo chiave per guidare la tua valutazione.

- Se la tua priorità principale è la massima produzione e velocità: Dai priorità ai sistemi con elevata densità di potenza e automazione avanzata per un flusso di lavoro rapido e continuo.

- Se la tua priorità principale sono leghe di elevata purezza o metalli speciali: Seleziona un forno con controllo multifrequenza e comprovata agitazione induttiva per risultati metallurgici superiori.

- Se la tua priorità principale è la riduzione dei costi operativi: Sottolinea le valutazioni di efficienza energetica del sistema e la sua capacità di integrarsi direttamente nel layout di produzione esistente.

- Se la tua priorità principale è rendere la tua struttura a prova di futuro: Insisti su soluzioni con robuste capacità di integrazione Industry 4.0 e una comprovata esperienza di durata.

In definitiva, investire nella moderna tecnologia a induzione è una decisione di adottare un approccio alla fusione più preciso, efficiente e basato sui dati.

Tabella riassuntiva:

| Vantaggio chiave | Beneficio |

|---|---|

| Controllo di precisione e multifrequenza | Qualità metallurgica superiore, omogeneità della lega e trasferimento di energia ottimale per qualsiasi tipo di metallo. |

| Cicli rapidi di riscaldamento e raffreddamento | Maggiore produttività, flusso di lavoro continuo e pianificazione della produzione agile. |

| Agitazione elettromagnetica intrinseca | Garantisce una miscelazione completa degli elementi della lega, eliminando le incongruenze e migliorando l'integrità del materiale. |

| Integrazione Industry 4.0 | Produzione basata sui dati, monitoraggio remoto, ottimizzazione dei processi e automazione a prova di futuro. |

| Elevata efficienza energetica | Minore consumo energetico per tonnellata di metallo fuso, riduzione dei costi operativi. |

Pronto a trasformare le tue operazioni di fusione con precisione ed efficienza?

In KINTEK, sfruttiamo la nostra eccezionale capacità di R&S e la nostra produzione interna per fornire soluzioni avanzate di fusione a induzione su misura per le tue esigenze uniche. Sia che tu ti concentri sulla produzione di leghe di elevata purezza, sul massimizzare la produttività o sull'integrazione con l'Industry 4.0, la nostra esperienza garantisce il raggiungimento di una qualità metallurgica ed efficienza operativa superiori.

Contattaci oggi per discutere di come i nostri sistemi di fusione a induzione all'avanguardia possano rendere a prova di futuro la tua struttura e guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche