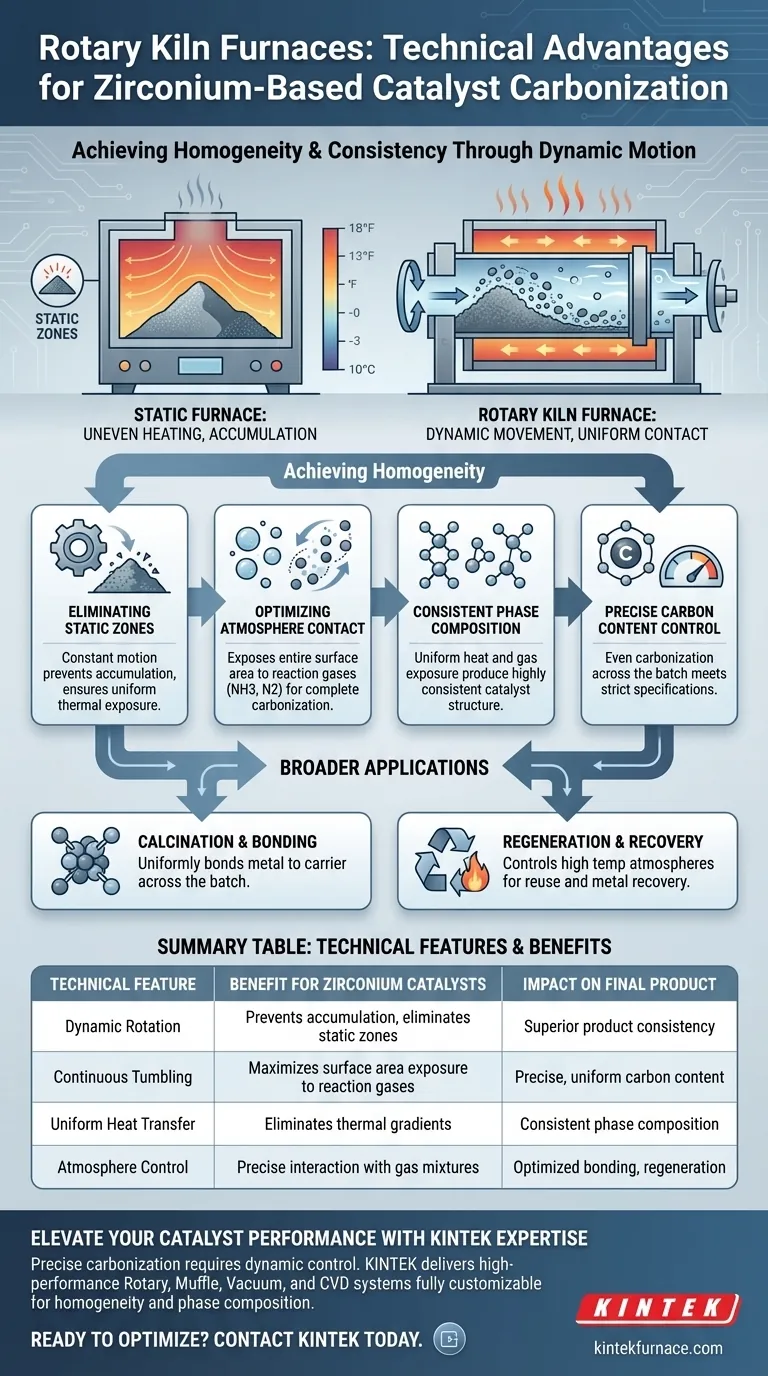

Il principale vantaggio tecnico dell'utilizzo di un forno rotante da laboratorio per catalizzatori a base di zirconio è il movimento dinamico del materiale di partenza durante l'elaborazione. Utilizzando un tubo del forno rotante, l'attrezzatura garantisce che la polvere precursore mantenga un contatto continuo e uniforme con le atmosfere di reazione, come miscele di ammoniaca e azoto gassoso. Questo movimento meccanico previene il riscaldamento non uniforme e l'accumulo di polvere tipici dei forni statici, con conseguente migliore consistenza del prodotto.

Il movimento di un forno rotante risolve la sfida critica delle zone statiche nel trattamento termico. Assicurando che ogni particella riceva un'esposizione identica al calore e al gas, garantisce prodotti catalizzatori con composizione di fase altamente uniforme e contenuto di carbonio preciso.

Ottenere l'omogeneità nella carbonizzazione

Eliminazione delle zone statiche

Nei forni statici tradizionali, le polveri precursori spesso si accumulano in cumuli. Ciò crea gradienti termici in cui lo strato esterno si riscalda più velocemente del nucleo.

Un forno rotante elimina questo problema mantenendo il tubo del forno in costante movimento. Ciò impedisce l'accumulo di polvere e garantisce che ogni granello del precursore di zirconio sia sottoposto alle stesse condizioni termiche.

Ottimizzazione del contatto con l'atmosfera

Il processo di carbonizzazione si basa fortemente sull'interazione tra la polvere solida e la fase gassosa.

La rotazione del forno rimescola continuamente la polvere, esponendo l'intera superficie delle particelle all'atmosfera di reazione. Ciò garantisce una reazione completa con gas come ammoniaca e azoto, piuttosto che un trattamento superficiale.

Composizione di fase costante

Il riscaldamento non uniforme spesso si traduce in un prodotto finale con strutture chimiche variabili, che possono degradare le prestazioni catalitiche.

Poiché il forno rotante fornisce un calore e un'esposizione ai gas uniformi, produce un catalizzatore con una composizione di fase altamente costante. Questa omogeneità è essenziale per prestazioni affidabili nelle applicazioni chimiche a valle.

Controllo preciso del contenuto di carbonio

L'uniformità del processo consente un controllo più stretto sul contenuto di carbonio finale del catalizzatore.

Prevenendo punti caldi e zone morte, il forno garantisce che la carbonizzazione avvenga uniformemente in tutto il lotto. Ciò si traduce in un prodotto che soddisfa specifiche rigorose per l'integrazione del carbonio.

Applicazioni più ampie nell'elaborazione dei catalizzatori

Calcinazione e legame

Oltre alla carbonizzazione, i forni rotanti sono le attrezzature preferite per il processo di calcinazione.

Questo trattamento termico è fondamentale per legare meccanicamente e chimicamente il metallo catalizzatore al suo supporto scelto. Il movimento rotatorio garantisce che questo legame si formi uniformemente in tutto il lotto.

Rigenerazione e recupero

L'utilità di un forno rotante si estende alla gestione dei catalizzatori esausti.

Grazie alla loro capacità di mantenere atmosfere controllate ad alte temperature, questi forni sono efficaci per rigenerare i catalizzatori per il riutilizzo. Facilitano inoltre il recupero di metalli preziosi da materiali esausti, migliorando la sostenibilità del ciclo produttivo.

Fare la scelta giusta per il tuo obiettivo

La selezione del forno corretto dipende dai requisiti specifici della tua linea di produzione di catalizzatori.

- Se il tuo obiettivo principale è massimizzare la consistenza del prodotto: Dai priorità al forno rotante per garantire una composizione di fase uniforme e un contenuto di carbonio preciso attraverso il movimento costante della polvere.

- Se il tuo obiettivo principale è la gestione del ciclo di vita: Sfrutta le capacità di controllo dell'atmosfera e delle alte temperature del forno per rigenerare catalizzatori esausti o recuperare metalli.

Il forno rotante trasforma la natura variabile della lavorazione a batch in un'operazione controllata e uniforme, garantendo che i tuoi catalizzatori a base di zirconio funzionino in modo affidabile.

Tabella riassuntiva:

| Caratteristica tecnica | Vantaggio per i catalizzatori di zirconio | Impatto sul prodotto finale |

|---|---|---|

| Rotazione dinamica | Previene l'accumulo di polvere ed elimina le zone statiche | Garantisce una consistenza superiore del prodotto |

| Rimescolamento continuo | Massimizza l'esposizione della superficie ai gas di reazione | Raggiunge un contenuto di carbonio preciso e uniforme |

| Trasferimento di calore uniforme | Elimina i gradienti termici attraverso il lotto | Garantisce una composizione di fase costante |

| Controllo dell'atmosfera | Interazione precisa con miscele di gas NH3 e N2 | Legame chimico e rigenerazione ottimizzati |

Migliora le prestazioni del tuo catalizzatore con l'esperienza KINTEK

La carbonizzazione precisa richiede più del semplice calore; richiede il controllo dinamico che solo un sistema rotante specializzato può fornire. KINTEK fornisce sistemi rotanti, muffole, sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della ricerca di laboratorio e dello scale-up industriale.

Supportati da R&S esperti e produzione di precisione, i nostri forni ad alta temperatura sono completamente personalizzabili per garantire che i tuoi catalizzatori a base di zirconio raggiungano un'omogeneità e una composizione di fase perfette.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato con il nostro team di ingegneri.

Guida Visiva

Riferimenti

- A. Ueno, Takashi Nakagawa. Synthesis and characterization of zirconium oxide-based catalysts for the oxygen reduction reaction via the heat treatment of zirconium polyacrylate in an ammonia atmosphere. DOI: 10.1007/s10853-025-10620-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i limiti dei tubi di quarzo nei forni rotanti? Vincoli chiave e alternative

- Qual è il livello di controllo del processo fornito dai forni a tubo rotante? Ottieni una lavorazione termica precisa per risultati uniformi

- Qual è il ruolo dei forni a tubo rotante nel settore energetico? Aumentare l'efficienza nella lavorazione di biomasse e materiali per batterie

- Quali sono i principali vantaggi dei forni rotativi nei processi industriali? Aumenta l'efficienza e l'uniformità

- Perché i forni rotativi sono considerati strumenti industriali versatili? Scopri il loro potere nella lavorazione dei materiali

- Qual è l'obiettivo della calcinazione dei precursori catalitici? Raggiungere la massima stabilità con forni a tubo rotante

- Quali sono alcune applicazioni chiave dei forni a tubo rotante nel CVD? Migliorare il rivestimento uniforme e prevenire l'agglomerazione

- Come funzionano i reattori a forno rotante per pirolisi? Sblocca un'efficiente conversione dei rifiuti in valore