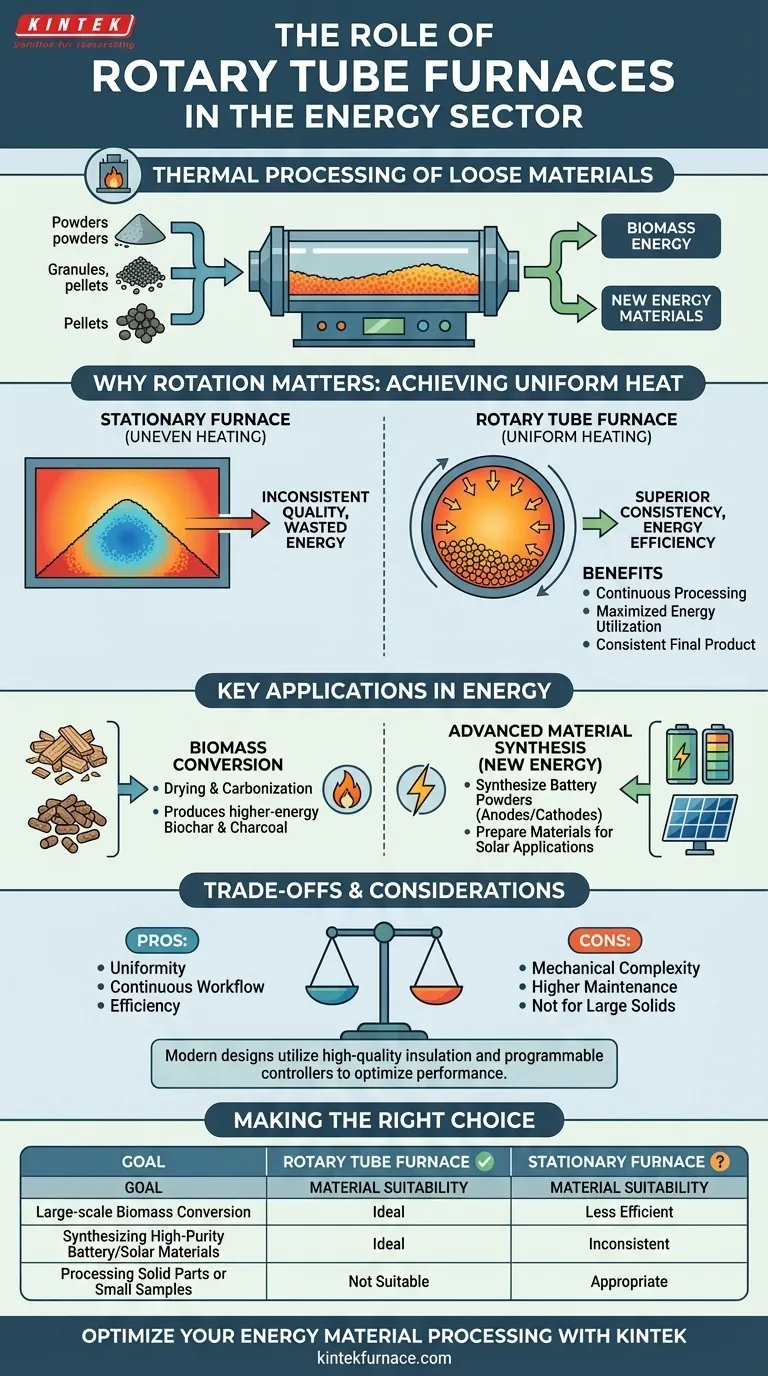

Nel settore energetico, i forni a tubo rotante svolgono un ruolo fondamentale nella lavorazione termica dei materiali sfusi. Sono utilizzati principalmente per produrre energia da biomassa attraverso l'essiccazione e la carbonizzazione di materiali come cippato di legno e pellet, nonché per la sintesi delle polveri ad alte prestazioni richieste per le moderne batterie e le applicazioni solari.

La sfida principale nella lavorazione di materiali granulari o in polvere è ottenere un trattamento termico uniforme. I forni a tubo rotante risolvono questo problema facendo rotolare continuamente il materiale, assicurando che ogni particella sia riscaldata in modo uniforme, portando a una maggiore efficienza energetica e consistenza del prodotto rispetto ai design di forni statici.

Il Principio Fondamentale: Perché la Rotazione è Importante

Il vantaggio determinante di un forno a tubo rotante è il suo metodo di riscaldamento dinamico. Questa semplice azione meccanica fornisce significativi benefici termici e operativi rispetto alle alternative statiche.

Superare i Limiti dei Forni Statici

In un forno statico, un mucchio di materiale sfuso si riscalda in modo non uniforme. Gli strati esterni possono surriscaldarsi o carbonizzarsi mentre il nucleo del mucchio rimane sottotrattato o umido.

Questo riscaldamento incostante porta a una minore qualità del prodotto e a spreco di energia, poiché il forno deve funzionare più a lungo per garantire che il nucleo raggiunga la temperatura desiderata.

Ottenere una Distribuzione Uniforme del Calore

La rotazione del tubo del forno fa rotolare delicatamente e continuamente il materiale. Questa azione assicura che ogni particella sia costantemente esposta alla fonte di calore.

Questo trasferimento di calore uniforme massimizza l'utilizzo dell'energia, riduce il consumo energetico complessivo e si traduce in un prodotto finale altamente consistente.

Abilitare la Lavorazione Continua

Il design rotante è perfettamente adatto per la lavorazione a lotti continua o semi-continua. Il materiale può essere immesso da un'estremità del tubo ed elaborato mentre viaggia verso l'uscita.

Ciò riduce al minimo la manipolazione del materiale ed è molto vantaggioso per le operazioni su scala industriale dove l'efficienza e la produttività sono fondamentali.

Applicazioni Chiave nel Settore Energetico

Le capacità uniche dei forni a tubo rotante li rendono indispensabili in due aree chiave dell'industria energetica: biomassa tradizionale e materiali per nuove energie.

Conversione della Biomassa

I forni rotanti sono utilizzati per essiccare pellet di biomassa e cippato di legno per migliorarne il potere calorifico. Sono utilizzati anche per la carbonizzazione (una forma di pirolisi), un processo che converte la biomassa in biochar o carbone ad alta energia.

Il riscaldamento uniforme è cruciale in questi processi per prevenire un'essiccazione incompleta o una carbonizzazione incoerente, garantendo una fonte di combustibile affidabile e prevedibile.

Sintesi di Materiali Avanzati (Nuova Energia)

Il campo delle nuove energie si basa su materiali ingegnerizzati con precisione. I forni a tubo rotante sono utilizzati per sintetizzare e trattare le polveri ad alte prestazioni che costituiscono i componenti delle batterie, come anodi e catodi.

L'eccezionale uniformità della temperatura garantisce la consistenza lotto per lotto richiesta per prestazioni affidabili della batteria. Questo stesso principio si applica alla preparazione di materiali per applicazioni solari.

Comprendere i Compromessi e i Fattori di Progettazione

Sebbene potenti, i forni a tubo rotante non sono una soluzione universale. Comprendere il loro specifico contesto di progettazione e i limiti è fondamentale per utilizzarli efficacemente.

Complessità Meccanica

Il meccanismo rotante, inclusi il motore, il sistema di trasmissione e le guarnizioni ad alta temperatura, aggiunge complessità meccanica rispetto a un semplice forno statico. Ciò introduce ulteriori punti di manutenzione e potenziali guasti.

Idoneità del Materiale

Questi forni sono specificamente progettati per materiali sfusi, come polveri, granuli e pellet. Non sono adatti per la lavorazione di oggetti solidi, grandi o monolitici.

Il Ruolo della Progettazione Moderna del Forno

L'efficienza di un moderno forno a tubo rotante deriva da più della semplice rotazione. Caratteristiche come l'isolamento in fibra ceramica di alta qualità per minimizzare la perdita di calore e i controllori programmabili per ottimizzare i cicli di riscaldamento sono essenziali.

Questi componenti lavorano insieme per ridurre i costi operativi e massimizzare le prestazioni termiche. Alcuni modelli avanzati includono anche sistemi di raffreddamento ad aria per migliorare ulteriormente l'efficienza e il controllo della temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia di lavorazione termica dipende interamente dal tipo di materiale e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la conversione di biomassa su larga scala: Un forno a tubo rotante è ideale per garantire un'essiccazione o una carbonizzazione coerente in un flusso di lavoro continuo.

- Se il tuo obiettivo principale è la sintesi di materiali per batterie o solari ad alta purezza: Il riscaldamento uniforme di un forno rotante fornisce la consistenza lotto per lotto richiesta per applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è la lavorazione di parti solide o campioni piccoli e statici: Un forno a scatola o a tubo statico più semplice ed economico è la scelta appropriata.

Comprendendo il principio fondamentale dell'esposizione dinamica al calore, puoi valutare accuratamente dove questa tecnologia offre il suo massimo valore al tuo progetto.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Ruolo Principale | Lavorazione termica di materiali sfusi per applicazioni energetiche |

| Applicazioni Chiave | Conversione di biomassa (essiccazione, carbonizzazione), sintesi di materiali per batterie e solari |

| Vantaggi Principali | Distribuzione uniforme del calore, lavorazione continua, alta efficienza energetica, consistenza superiore del prodotto |

| Idoneità del Materiale | Polveri, granuli, pellet (non per oggetti solidi di grandi dimensioni) |

| Limiti Comuni | Complessità meccanica, maggiore manutenzione rispetto ai forni statici |

Pronto a ottimizzare la lavorazione dei tuoi materiali energetici? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate per le tue esigenze. La nostra linea di prodotti comprende forni rotanti, forni a muffola, forni a tubo, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Sia che tu stia aumentando la conversione di biomassa o sintetizzando materiali per batterie ad alte prestazioni, possiamo aiutarti a ottenere efficienza e consistenza superiori. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare il tuo laboratorio o processo produttivo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica